>>zum Umbau-Beginn

|

ePolo fertig (2021/05)

|

Elektroumbau:

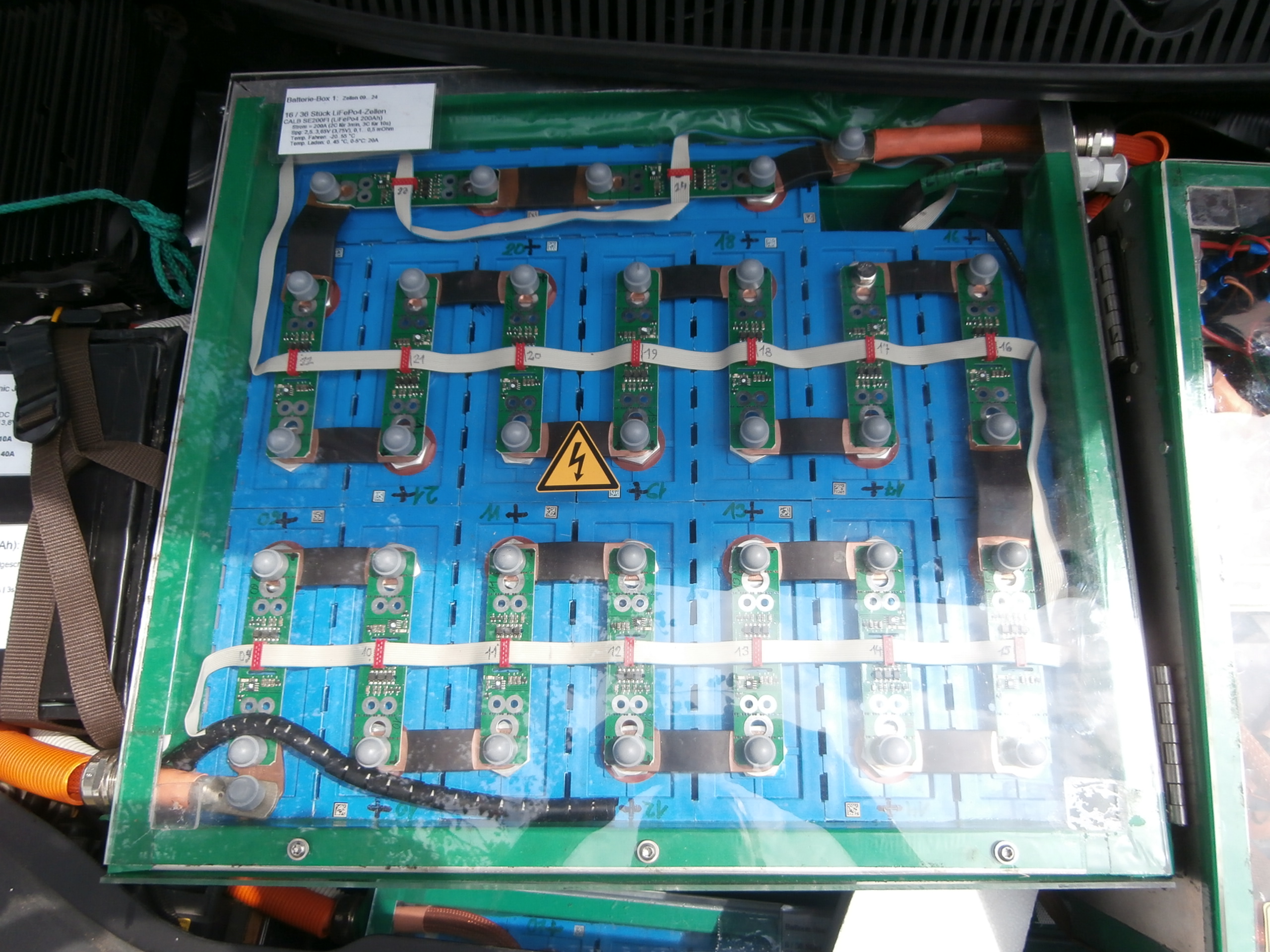

Die Traktionsbatterie besteht aus 36 Batterie-Zellen (Calb SE200FI, 200Ah, LiFePo4).

Speicherkapazität: 23 kWh

Reichweite: ca. 150 km, je nach Fahrweise weniger oder auch mehr.

Dauerleistung: 28kW, kurzzeitig bis zu 50kW

Nennspannung: 3x 68V (96V DC)

Nennstrom: 315A, max. 500A

|

|

"TÜV-Abnahme" und Zulassung (2021/05)

|

Die abschließende Erteilung der Betriebserlaubnis ist am 20.05.2021 in der Prüfstelle des TÜV-Rheinland in Hannover erfolgt, genau genommen bei der FSP (Fahrzeug-Sicherheitsprüfung GmbH), einer zugehörigen Firma.

Vor Ort hat sich die Prüfung im Wesentlichen auf die Aspekte Bremsen, Heizung, Licht, usw. beschränkt, wie bei einer Hauptuntersuchung. Die für die Abnahme relevanten Punkte, den Umbau der Antriebsart betreffend, sind bereits bei vorangegangenen Treffen mit dem Prüfer besprochen und somit schon vorab überprüft worden. Besser man klärt frühzeitig, was geht und was nicht, dann gibt es auch keine "Überraschungen" am Tag der Abnahme.

|

|

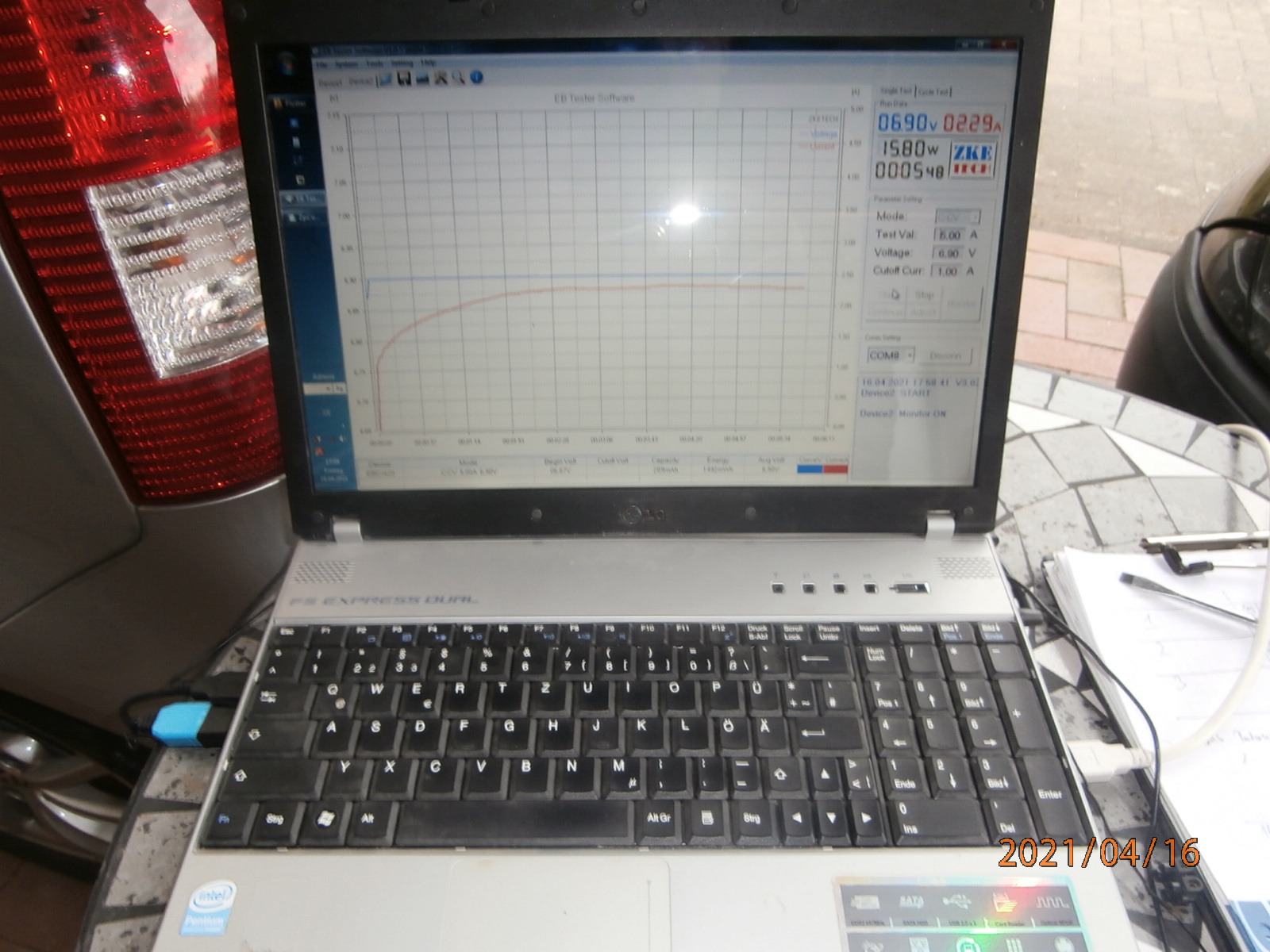

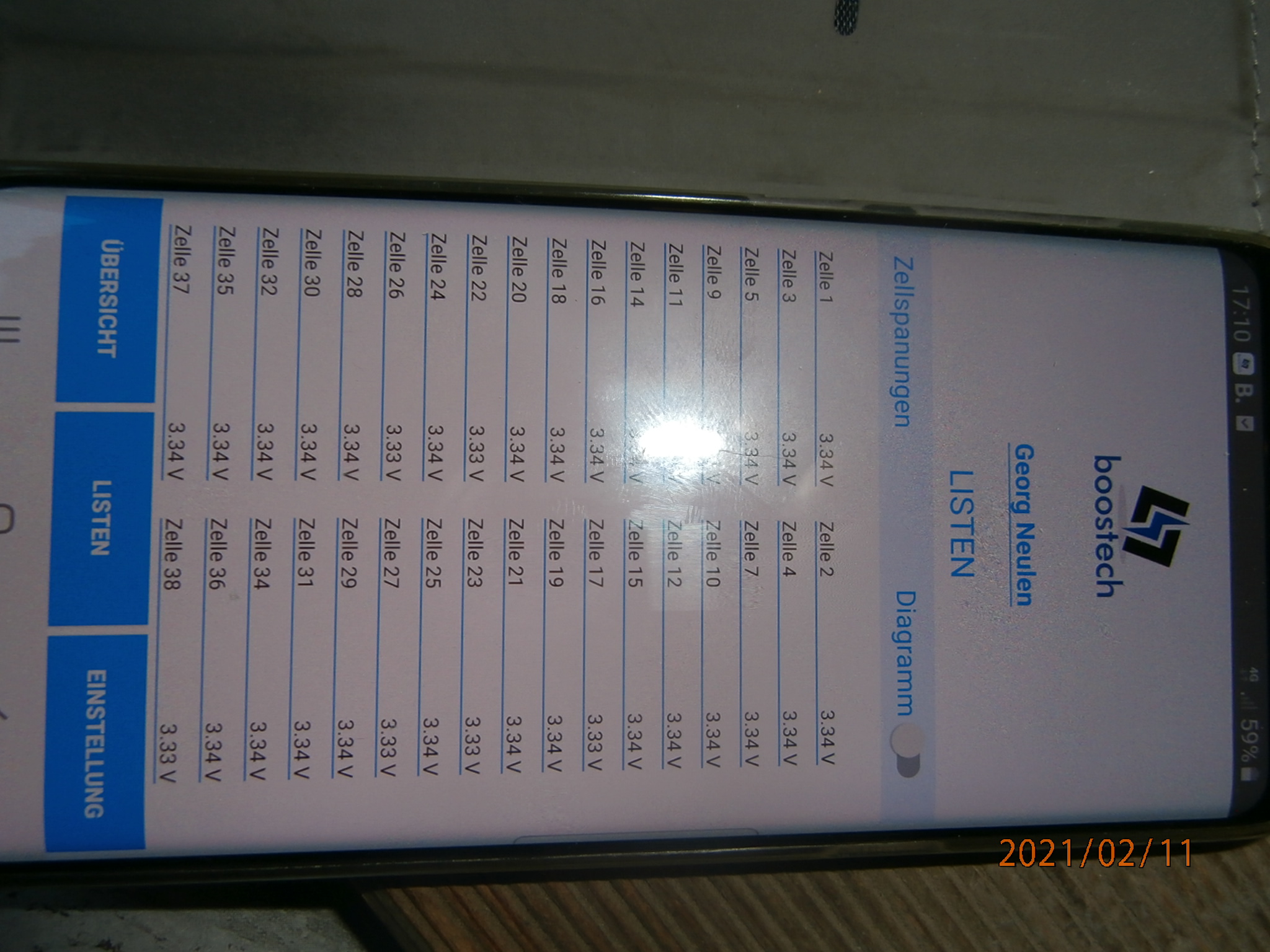

Finales Balancing der Batterie-Zellen (2021/04)

|

Das sogenannte Balancing dient dazu, die Ladezustände aller Batterie-Zellen zu egalisieren. Beim Top-Balancing-Verfahren wird die Angleichung der Ladezustände gegen Ende des Ladevorganges ausgeführt. Beim ersten Mal habe ich bei einzelnen Zellen mit einem kleinen Ladegerät nachgeholfen, um initial die Gleicheit der Ladezustände aller Zellen zu erreichen. Die Zellplatinen haben nur einen Balancing-Strom von 900 mA. Das genügt, um kleine Differenzen bei der laufenden Nutzung auszugleichen. Bei größeren Differenzen der Ladezustände würde der Ausgleich bei dem geringen Strom sehr lange Zeit dauern oder er klappt sogar garnicht.

Am Ende konnte ein nahezu ausbalanzierter Ladezustand aller Zellen erreicht werden.

|

|

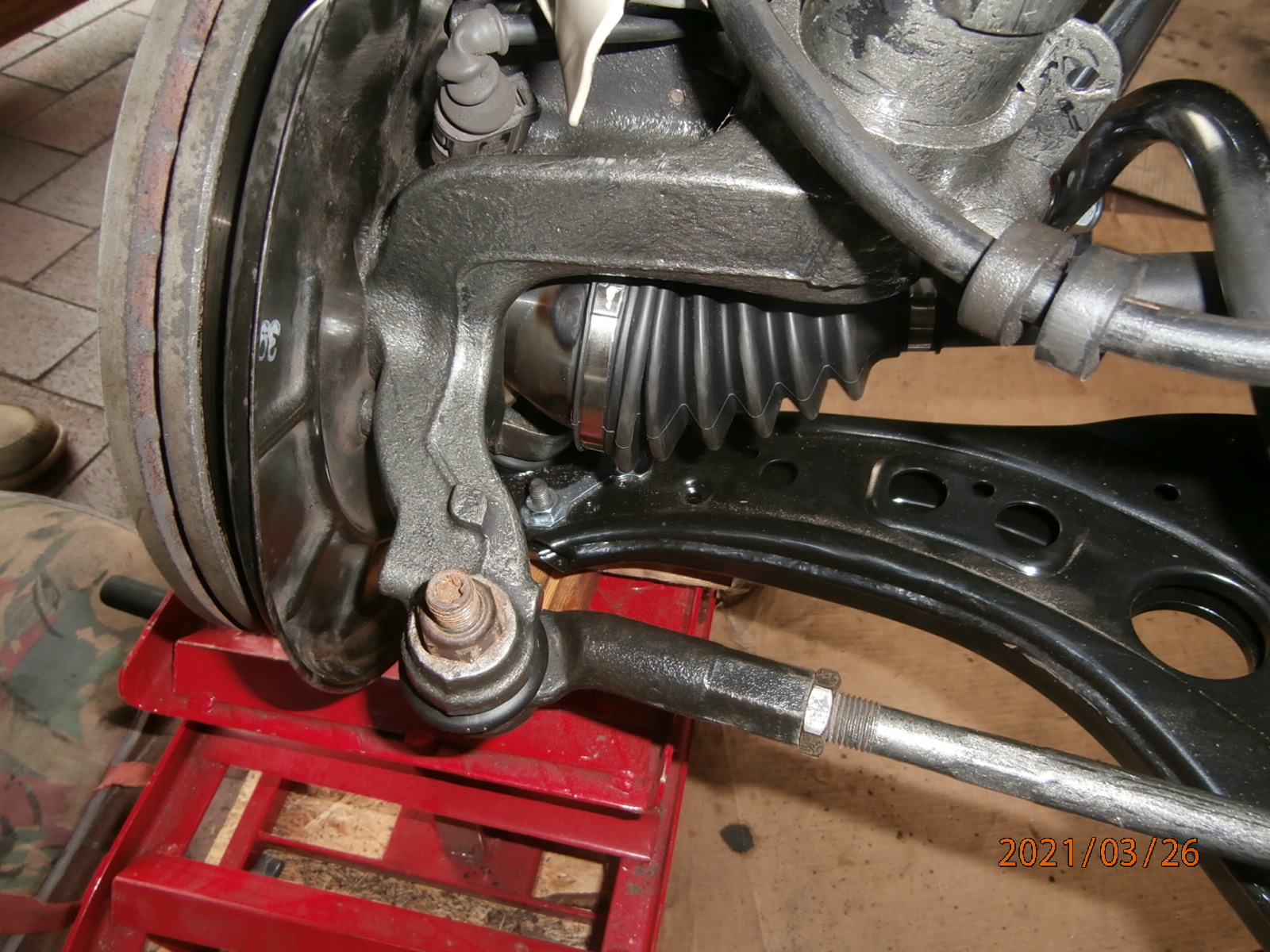

Fahrwerk und Radlager vorne erneuert (2021/03)

|

Auf der Rückfahrt von der ersten längeren Testfahrt (mit roter Nummer zur TÜV-Prüfstelle in Hannover) sind mir Laufgeräusche aufgefallen, die auf ein verschlissenes Radlager hindeuteten. Ich habe das dann zum Anlass genommen, das gesamte vordere Fahrwerk zu überholen. Der erfolgreiche Projektabschluss war ja in Sichtweite, so dass sich der Aufwand in jedem Fall lohnen würde: Tausch der Radlagersätze, neue Antriebswellen, neue Querlenker, neue Stabilisatoren, neue Stoßdämpfer und Konservierung des Achträgers mit Sprühwachs und Hohlraumversiegelung. Bei der Gelegenheit habe ich vorne noch einen 20mm Höherlegungssatz eingebaut, um die leichte Gewichtszunahme vorne durch die Batterien auszugleichen. Desweiteren habe ich die Bremssattel und die Fahrwerksteile lackiert, in der Farbe Carbon-metallic - booaahh.

|

|

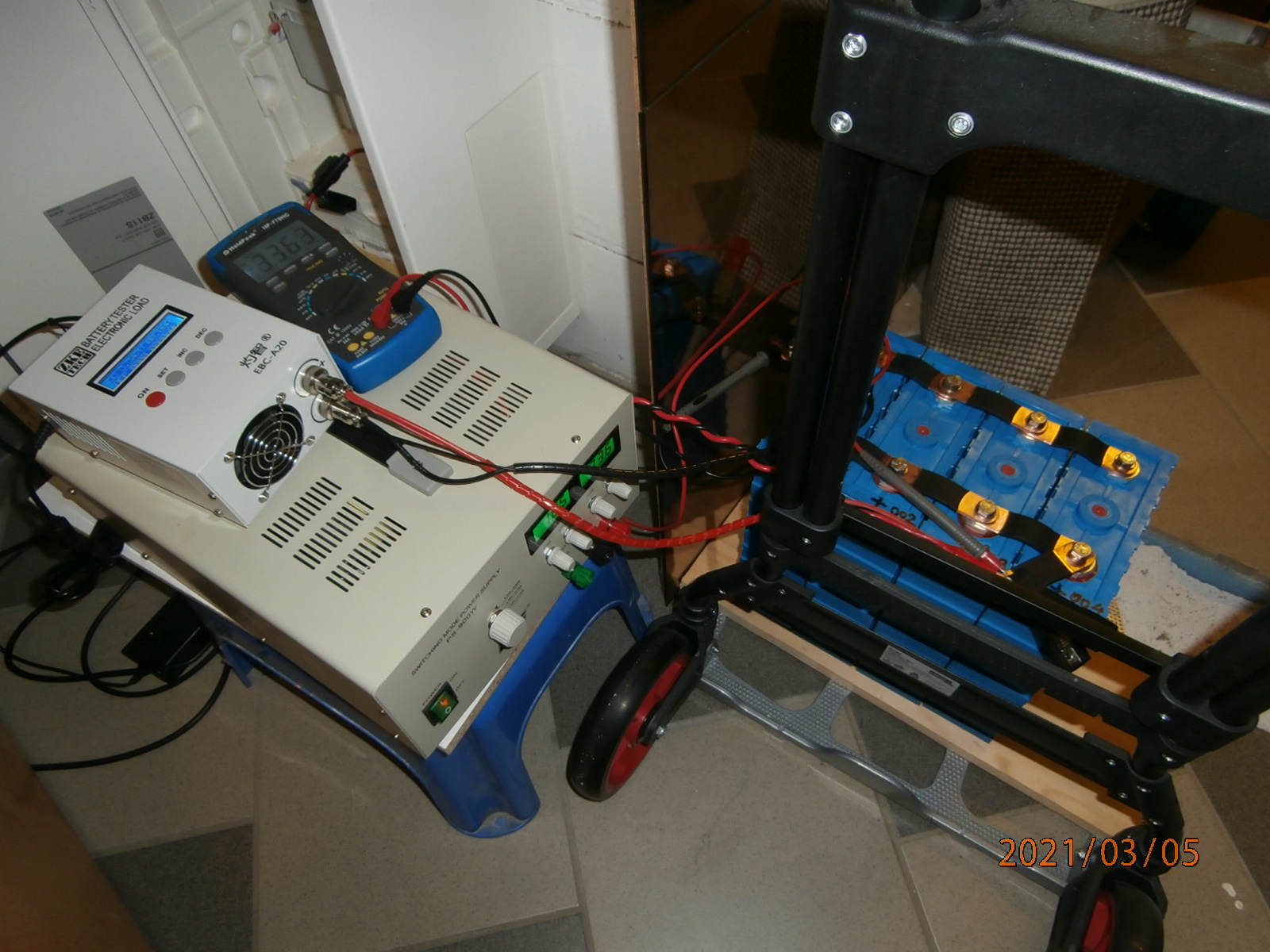

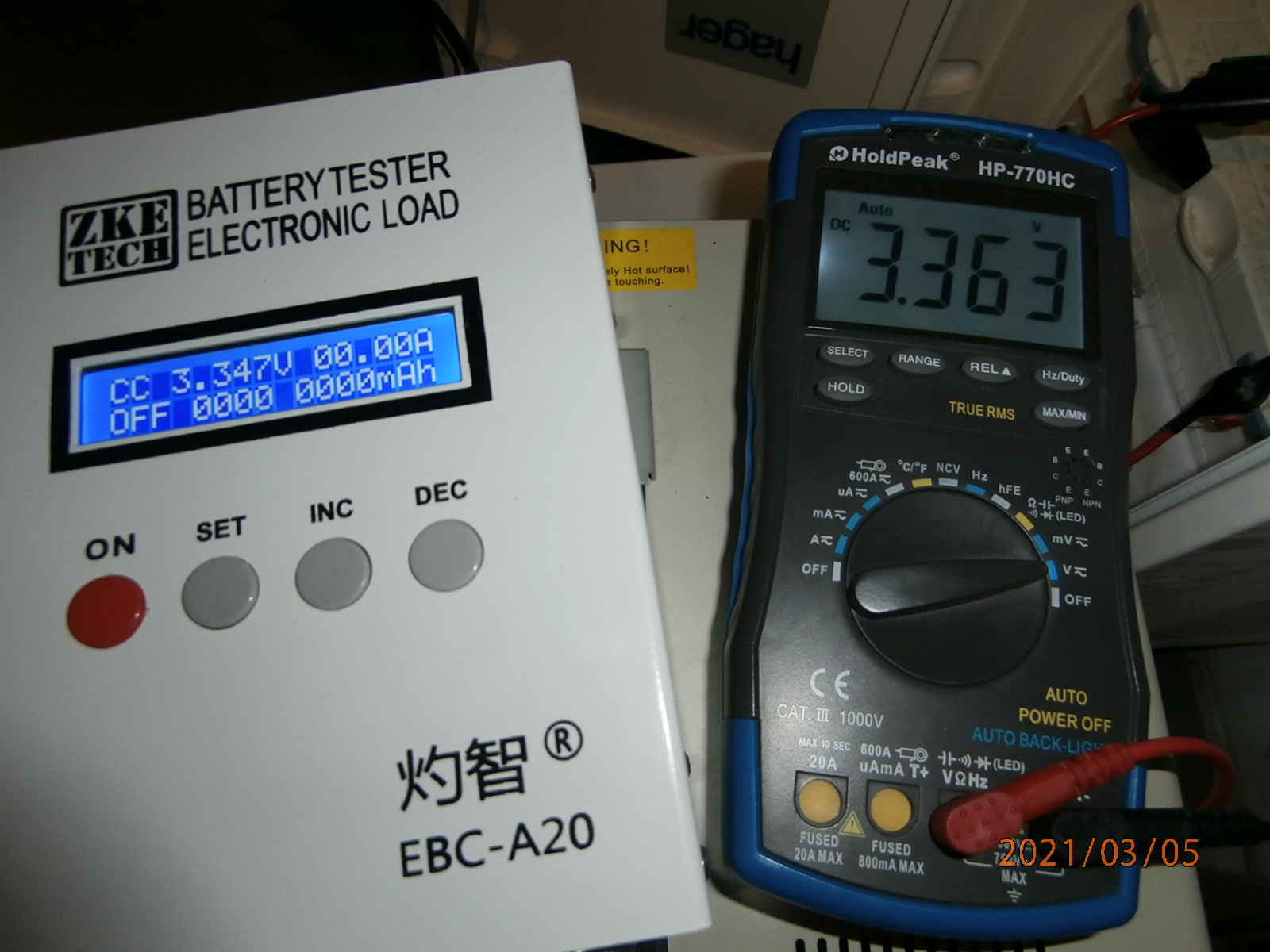

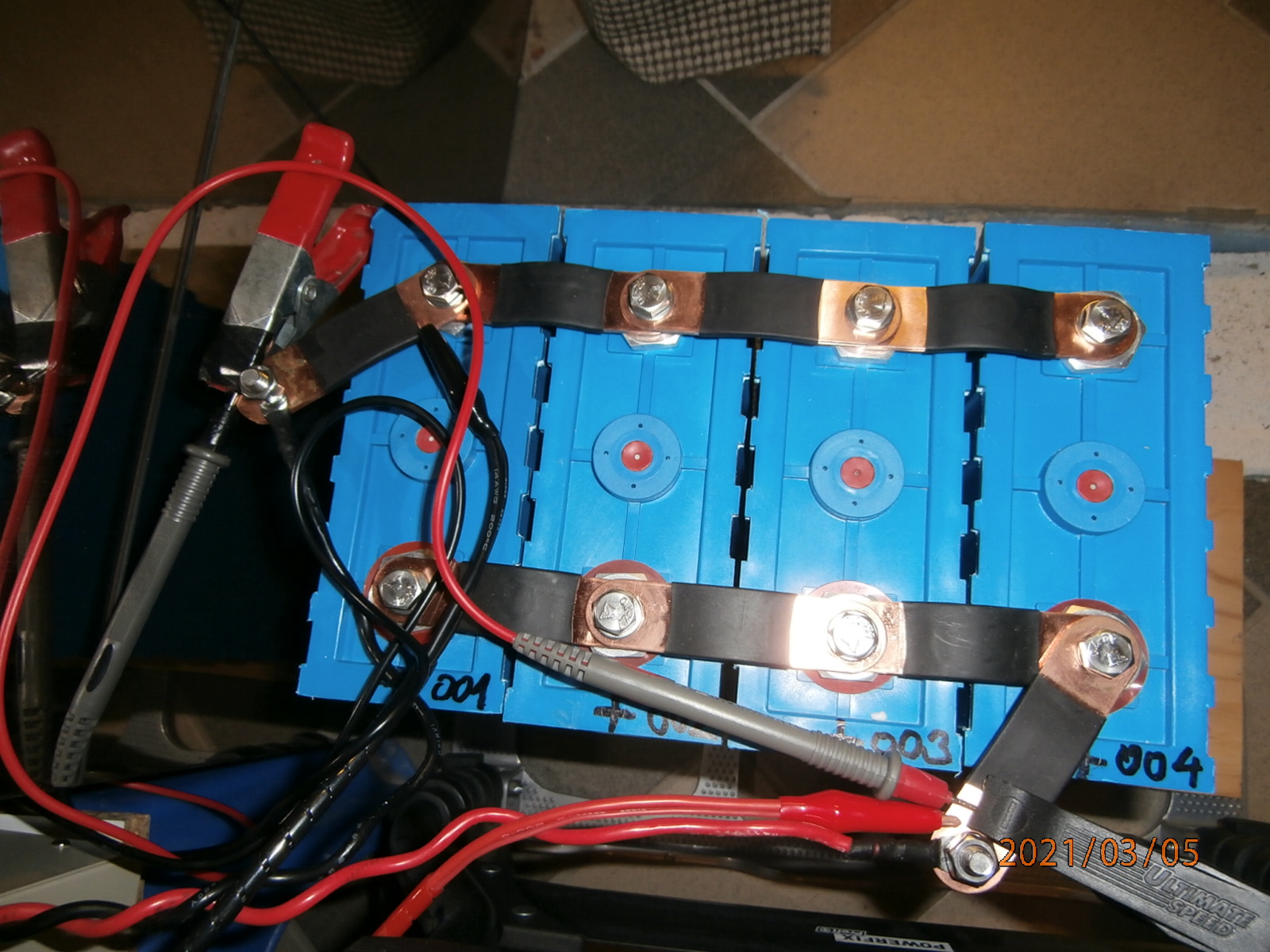

Neue CALB-Zellen (2021/03)

|

Vier neue CALB-Zellen als Ersatz für vier Zellen minderer Qualität aus dem ersten Satz. Ich hatte zunächst 32 Stück Calb-Zellen SE200FI gekauft und später noch einmal 4 Stück nachbestellt. Leider hat sich später bei der ersten Testfahrt (mit Belastung) herausgestellt, dass die nachgekauften 4 Zellen nur minderer Qualität waren. Sie hatten einen deutlich höheren Innenwiderstand. Die Werte lagen oberhalb des spezifizierten Toleranzbereiches von 0,1...0,5 mOhm. Nachdem die Zellen auffällig waren - die Spannung brach bei Belastung extrem ein, so dass das BMS Unterspannung gemeldet hat und ich die Belastung reduzieren musste. Die Kapazität der einzelnen Zellen habe ich dann nachgemessen und festgestellt, dass sie statt der 200Ah nur zwischen 160 und 170 Ah betragen hat. Mit dem Lieferanten habe ich mich dann auf Rückabwicklung des Kaufes einigen können.

Parallel hatte ich von einem anderen Lieferanten 4 Calb-Zellen bestellt. Die Messwerte dieser 4 Zellen entsprachen hingegen der Spezifikation oder waren sogar besser: Innenwiderstand aller Zellen um 0,2 mOhm, die Kapazität lag bei allen deutlich über 200 Ah. Nach Einbau dieser Zellen, konnten der volle Strom und die volle Leistung abgerufen werden.

|

|

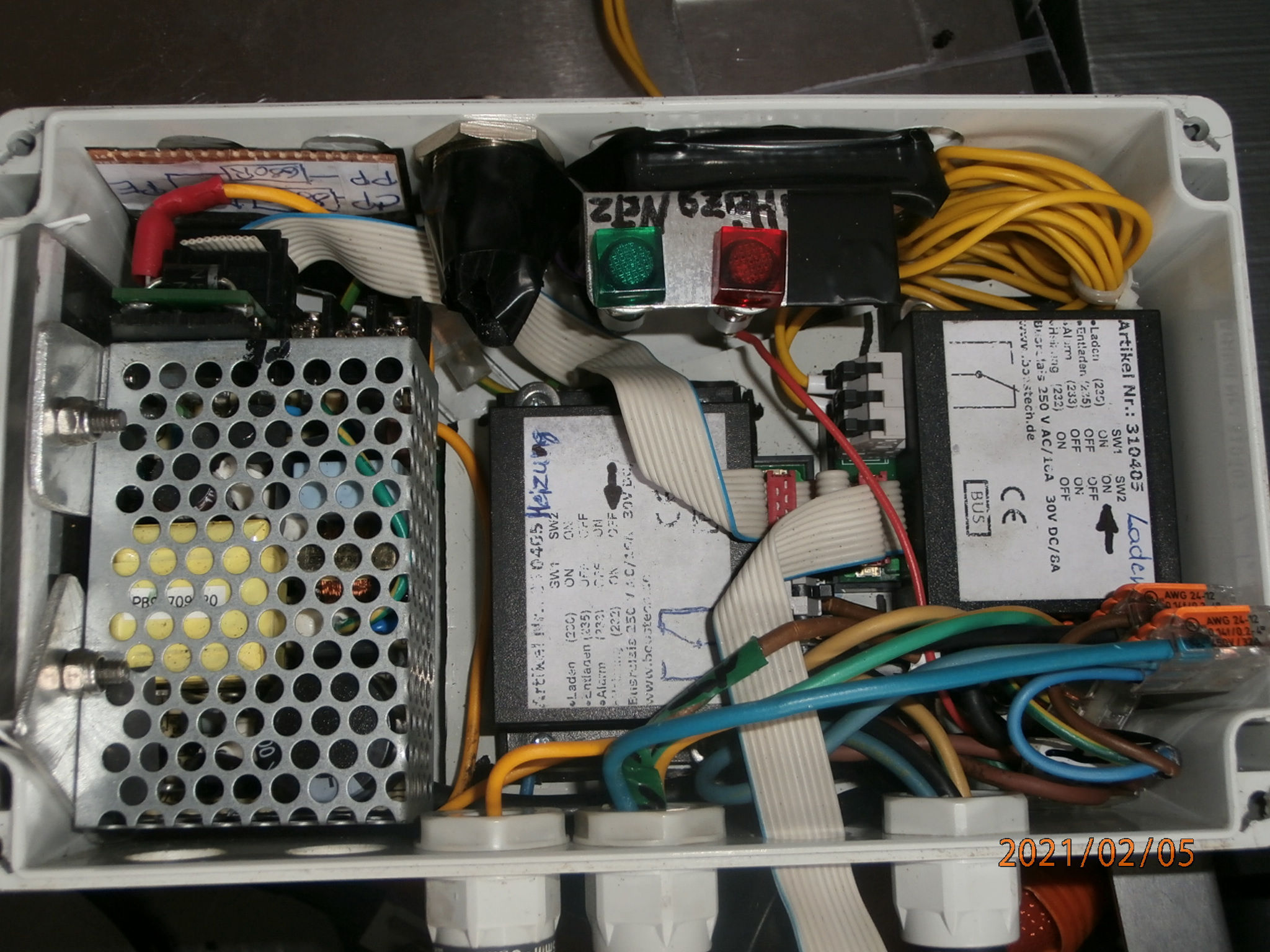

Missgeschick BMS Kurzschluss (2021/02)

|

Durch ein Missgeschick habe ich beim Umbau einen Kurzschluss der 12V-Versorgung im BMS-System verursacht.

Wie ich bei der schrittweisen Fehleranalyse feststellen konnte, hat der Kurzschluss glücklicherweise nur zu einem Defekt im 12V-Netzteil geführt. Die anderen Komponenten des Batterie-Management-Systems (BMS) waren nicht betroffen.

Nach dem Austausch des Netzteiles konnte ich das Batteriesystem wieder in Betrieb nehmen.

|

|

Elektrische Servopumpe (2021/01)

|

Die elektrische Servopumpe für die Servolenkung (Koyo) ist leider nach nur kurzer Betriebsdauer ausgefallen und musste gegen eine neue (generalüberholte) ausgetauscht werden.

Wie ich später mit Entsetzen festgetellt habe, könnte ich selbst den Defekt verursacht haben. Bei einem Relais hatte ich die Freilaufdioden versehentlich falsch angeschlossen. In Folge könnten Spannungsspitzen beim Schalten der Relais aufgetreten sein, die zum Defekt der Elektronik der Servopumpe geführt haben. Es kann aber auch sein, dass sie zufällig gerade zu dem Zeitpunkt ihr Lebensende erreicht hat.

|

|

Kurz vor erster Testfahrt (2021/01)

|

Kurz vor der ersten Testfahrt: Ein defekter ABS-Sensor konnte ermittelt werden. Nach dem Tausch gegen einen neuen ABS-Sendor war das ABS fehlerfrei.

|

|

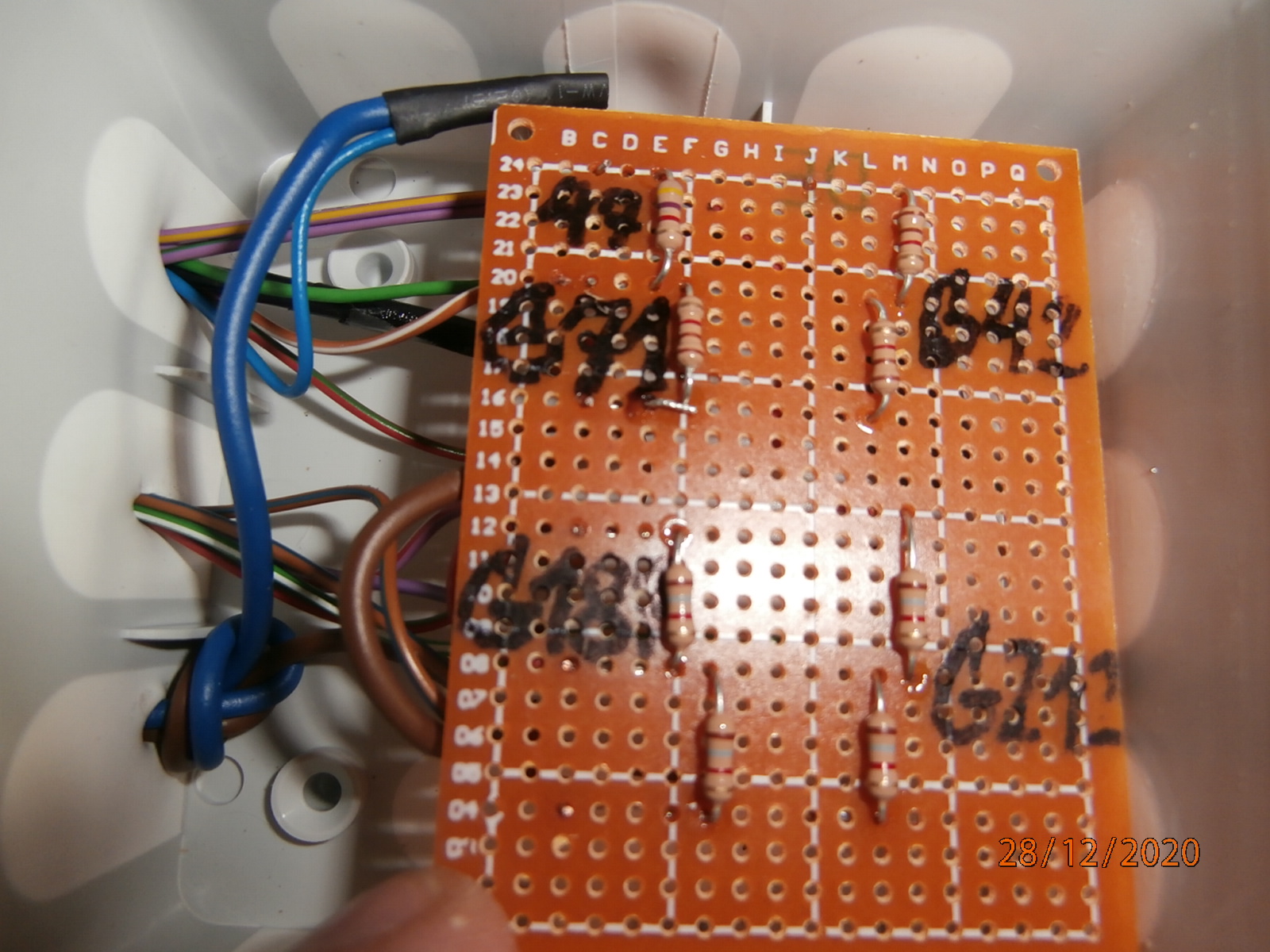

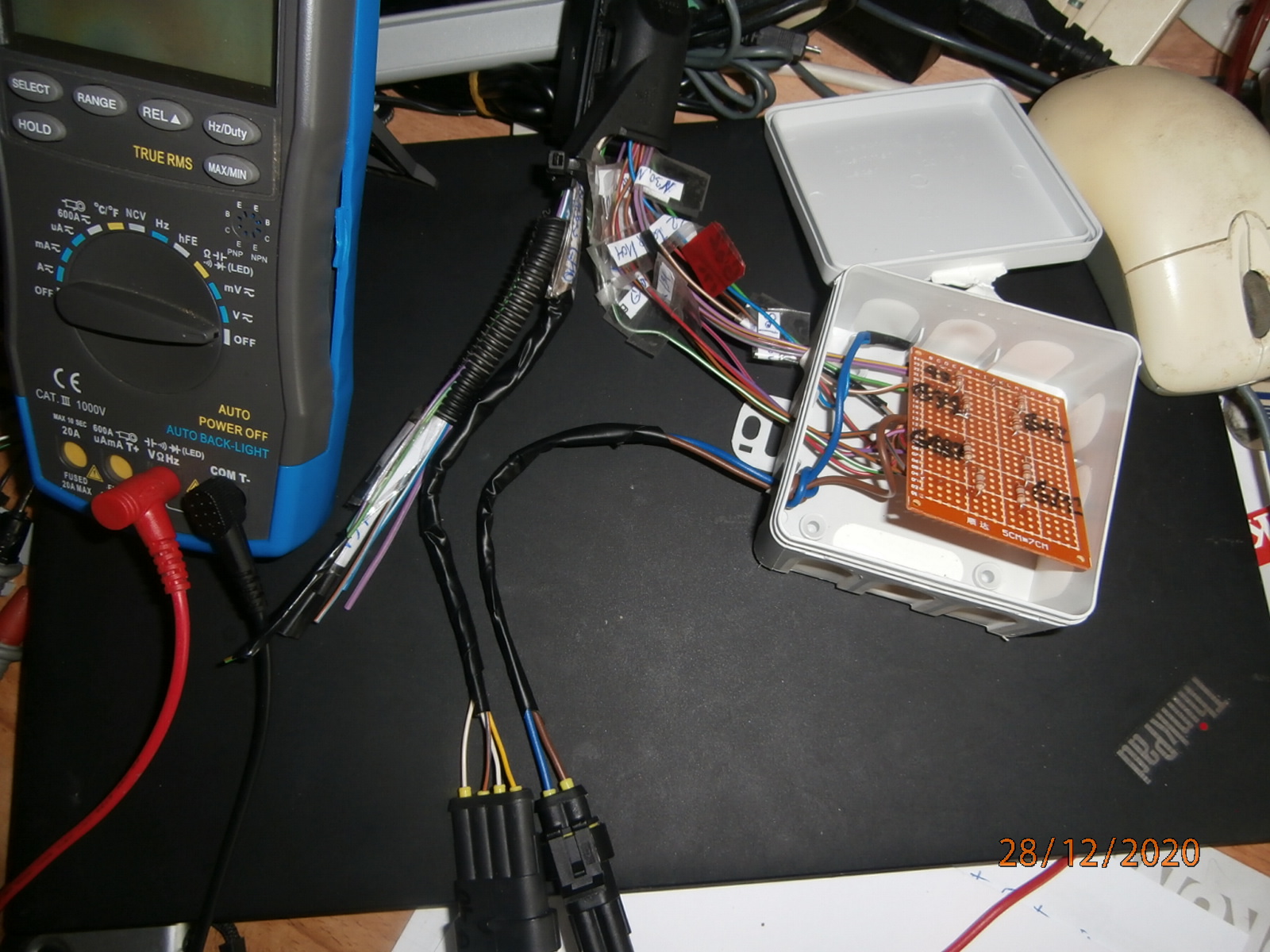

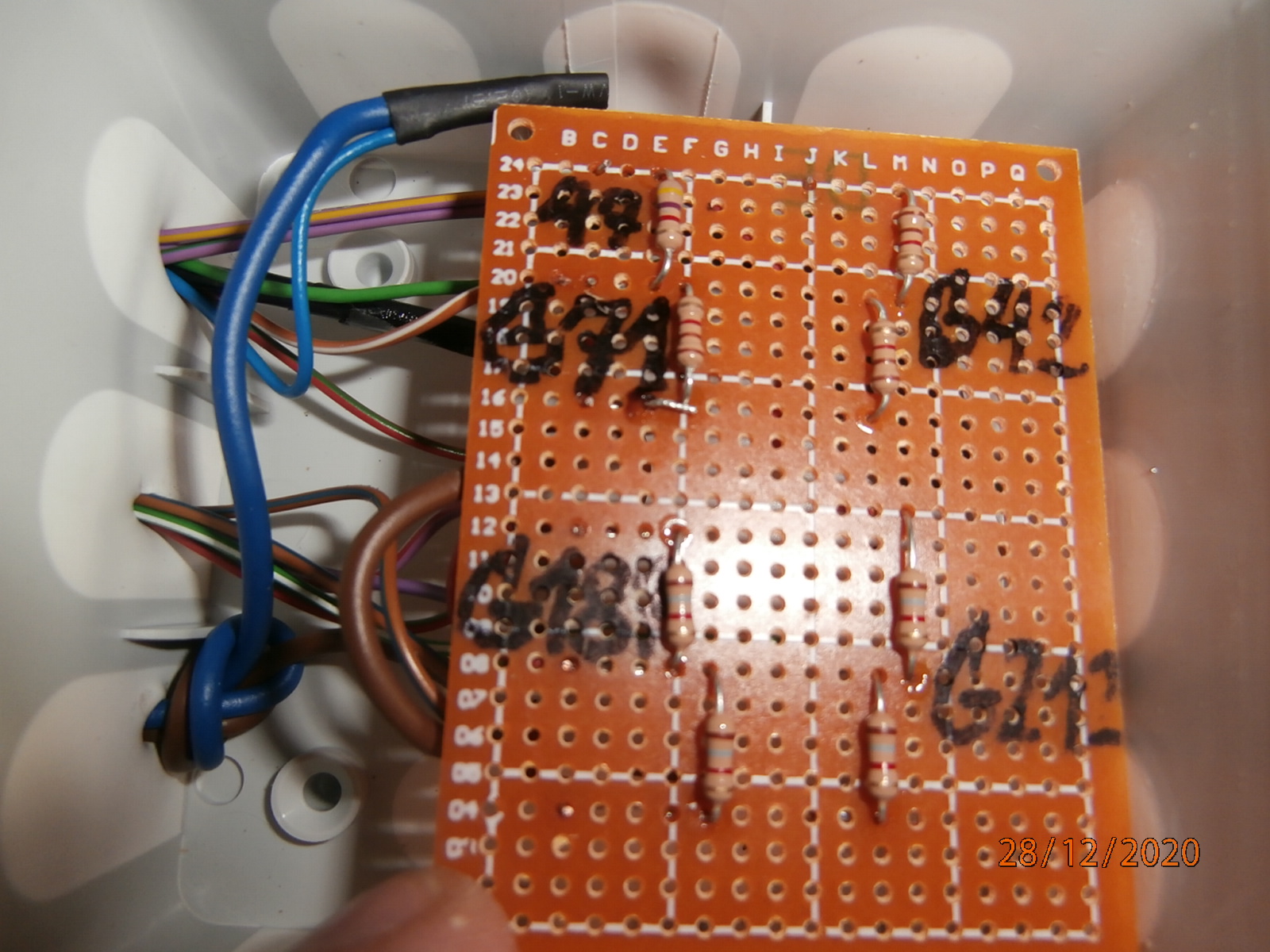

Linderung von Phantomschmerzen (2020/12)

|

Einige Sensorsignale habe ich über eine Widerstands-Beschaltung nachgebildet. Das Simos Motorsteuergerät schreibt dadurch weniger Fehlermeldungen, wegen fehlender oder fehlerhaft angeschlossener Sensoren, in den Fehlerspeicher.

Natürlich kann man diese Fehlermeldungen nach dem Auslesen auch einfach ignorieren, aber es ist doch angenehmer, wenn im Fehlerspeicher nur wirklich relevante Fehlermeldungen auftauchen.

|

|

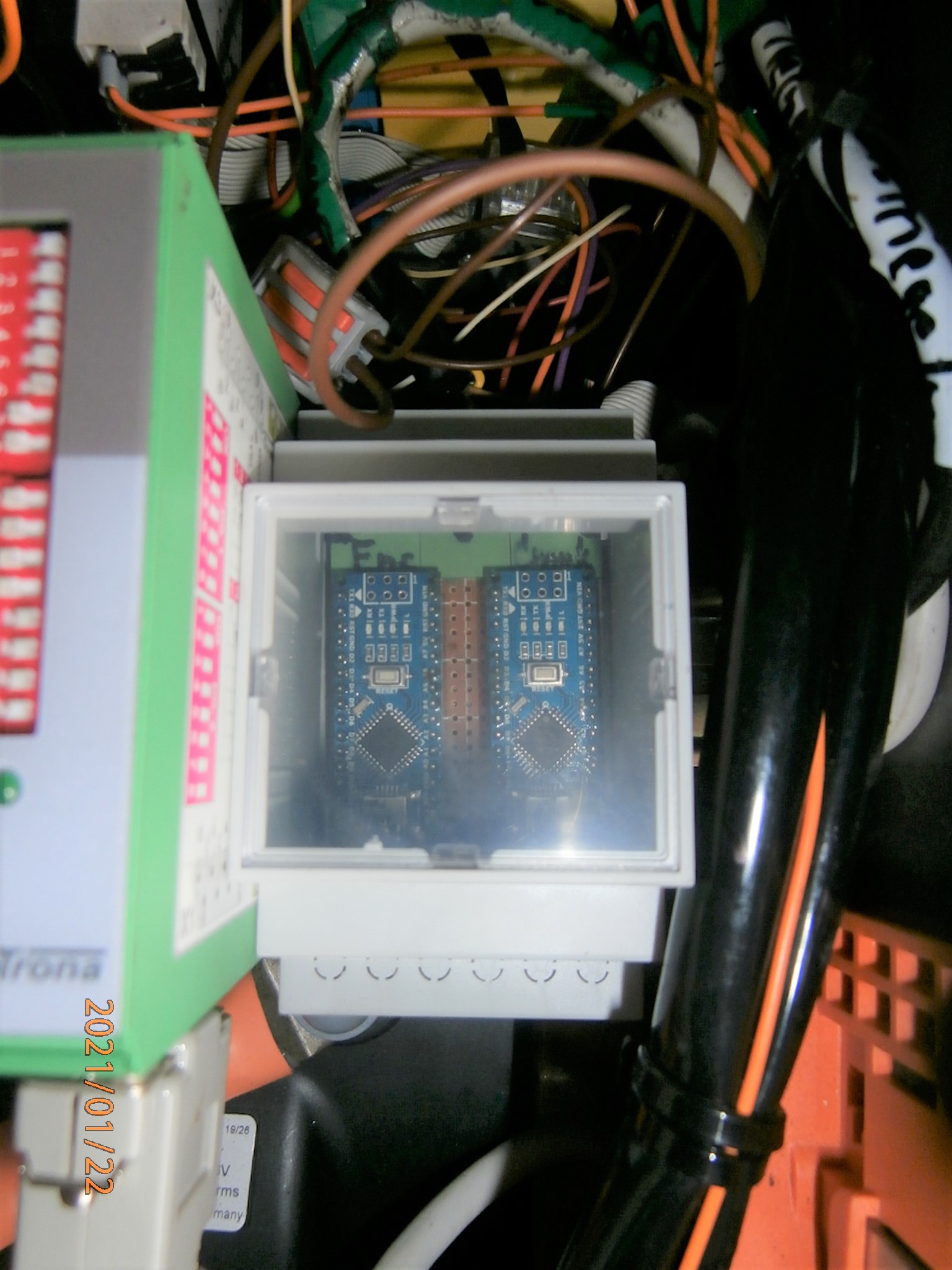

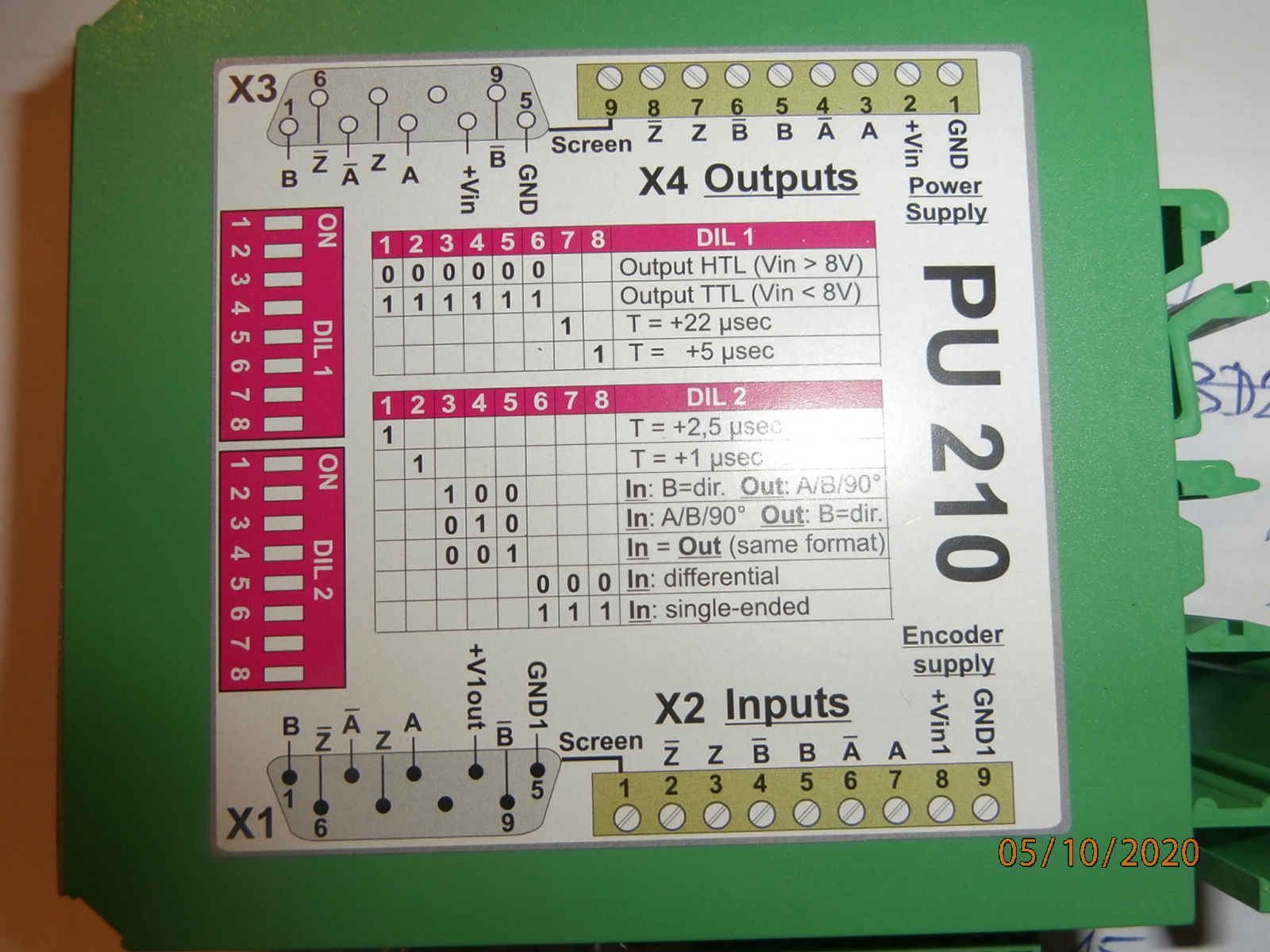

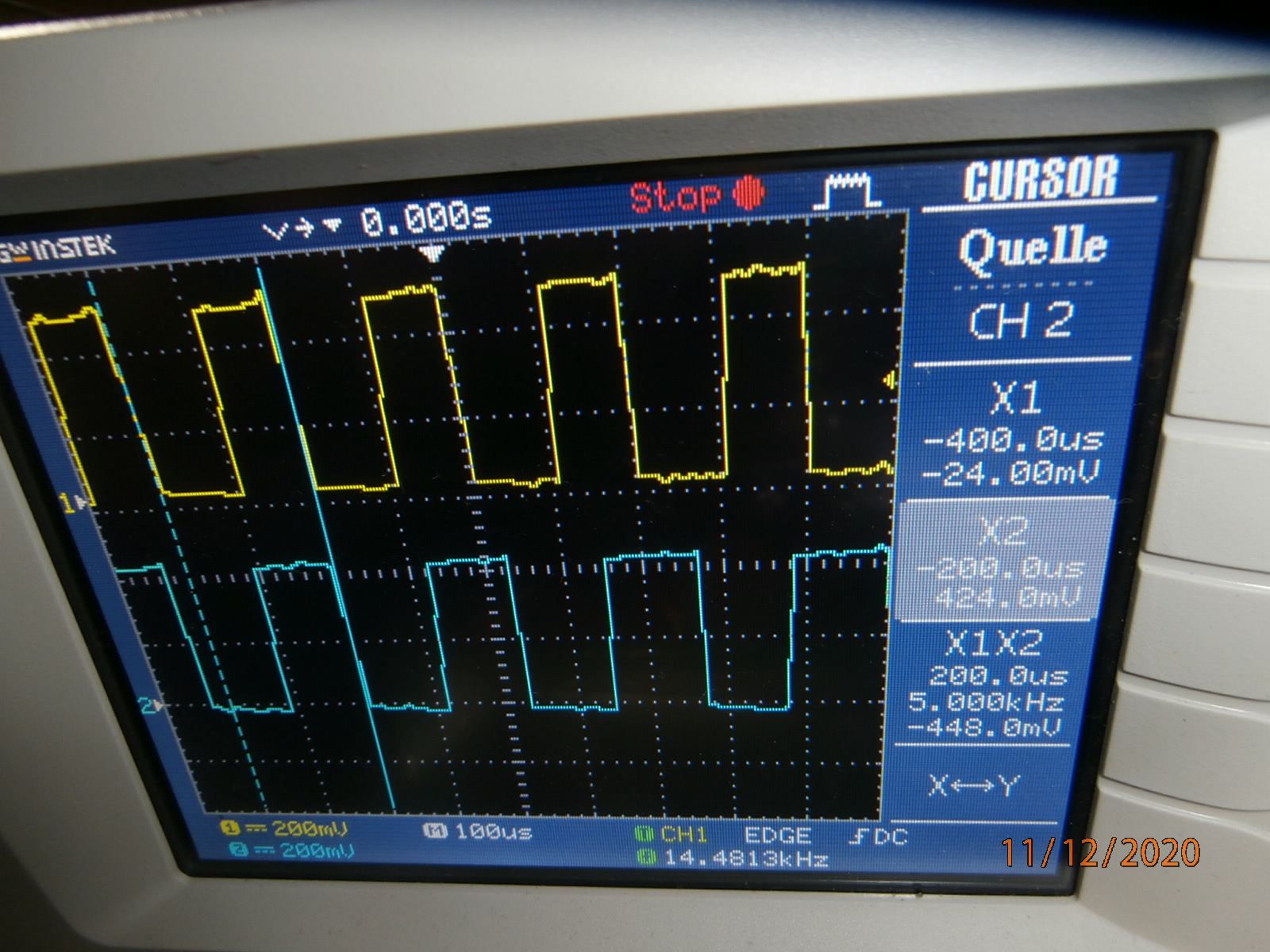

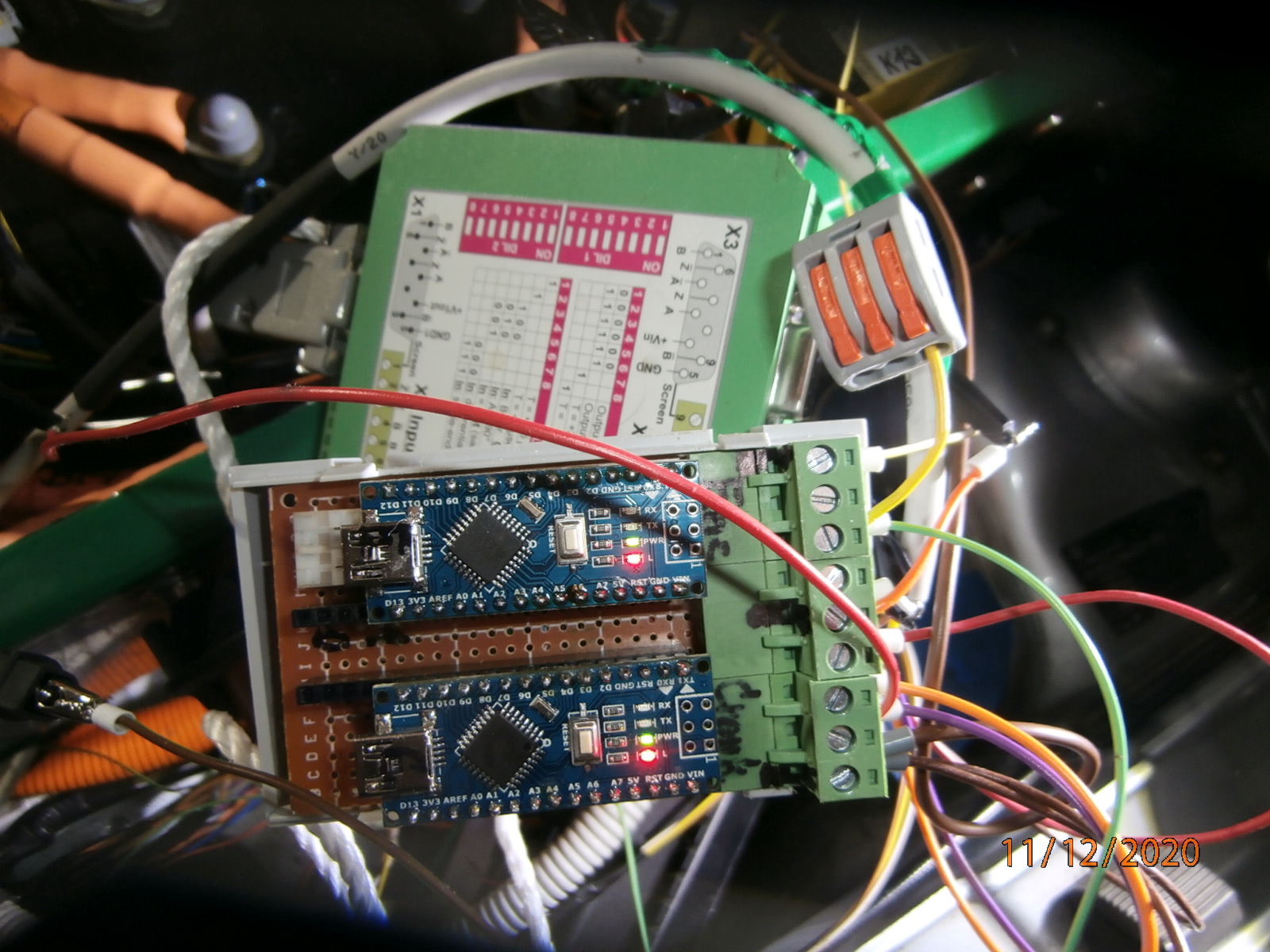

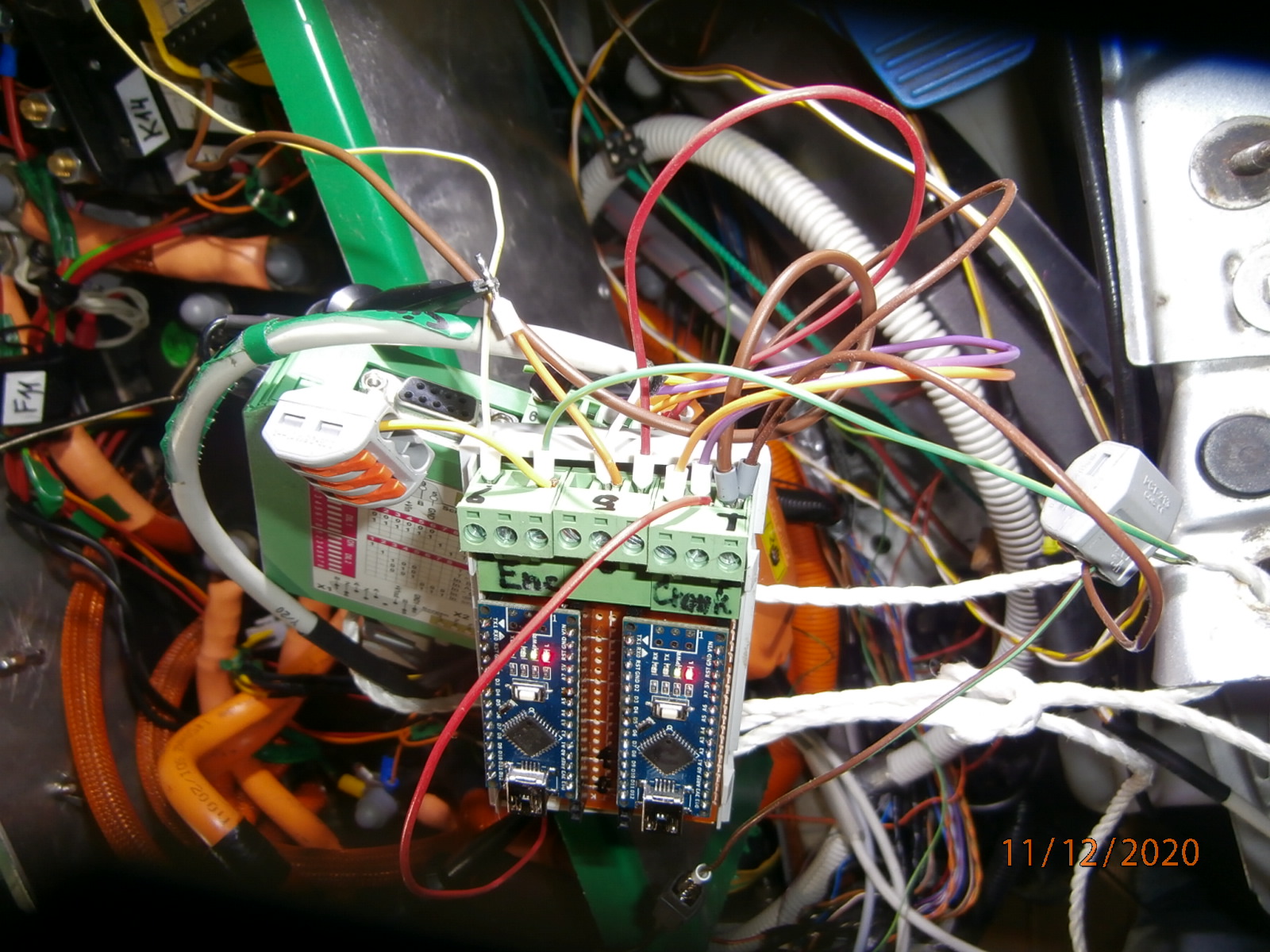

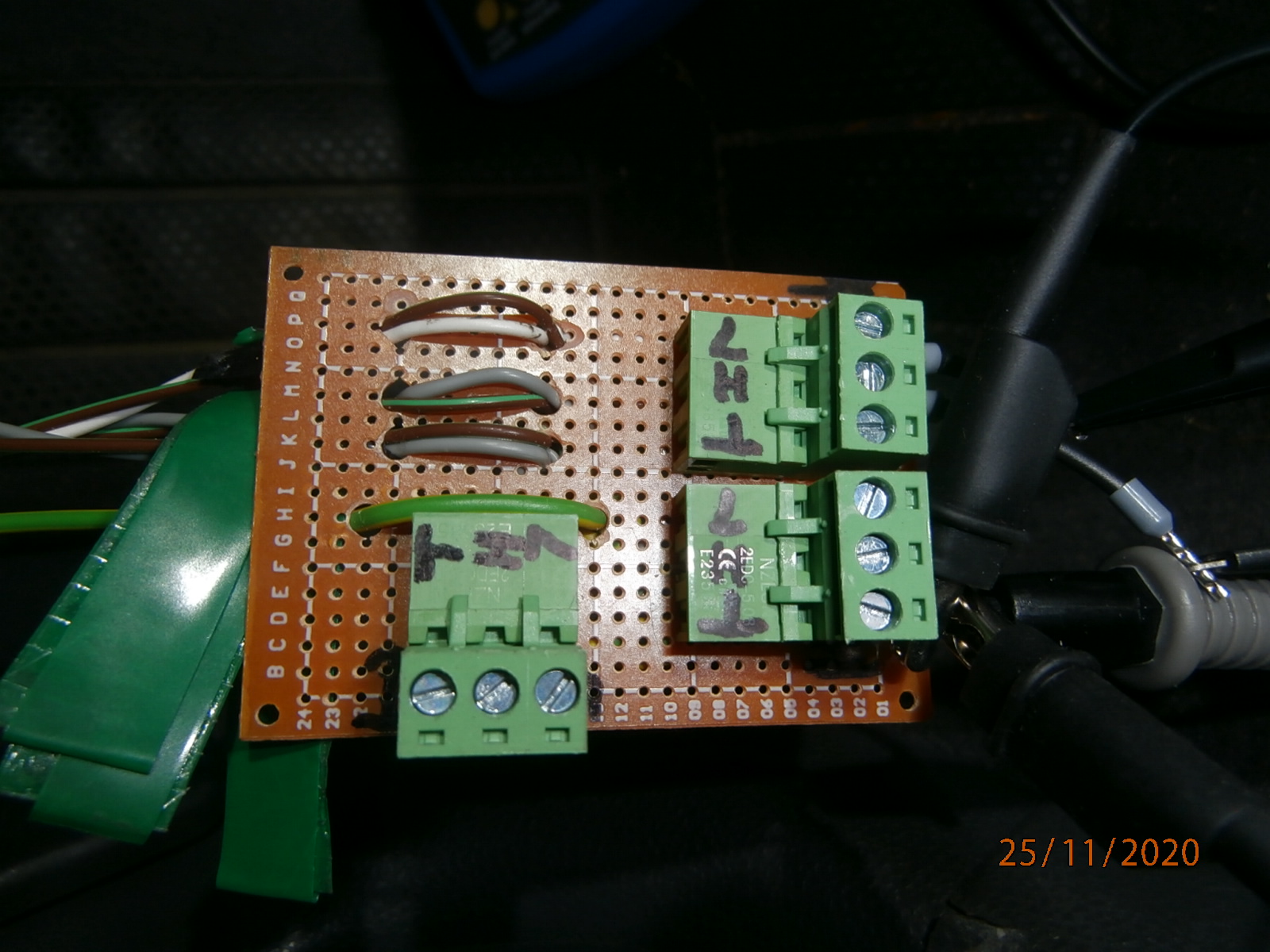

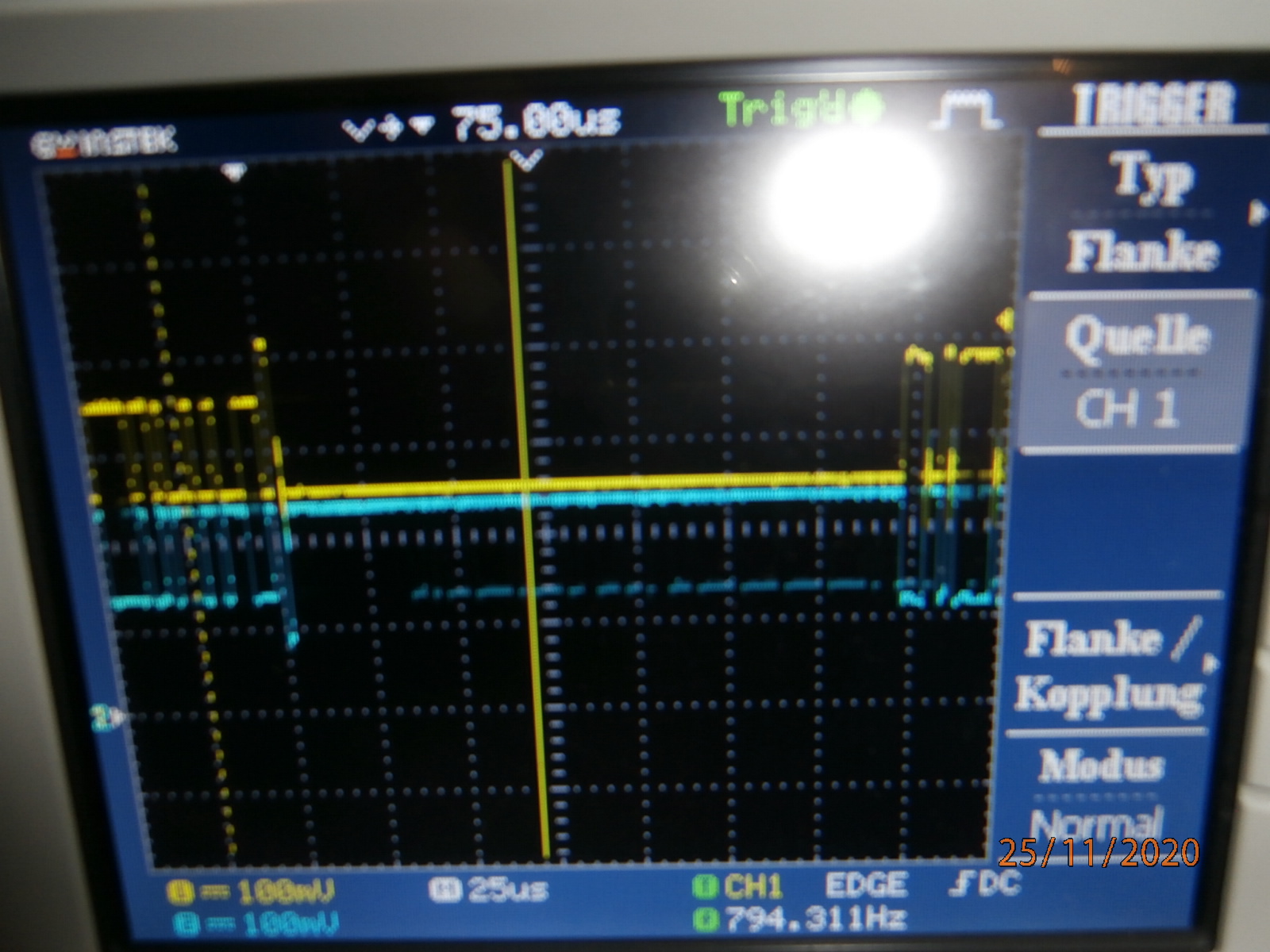

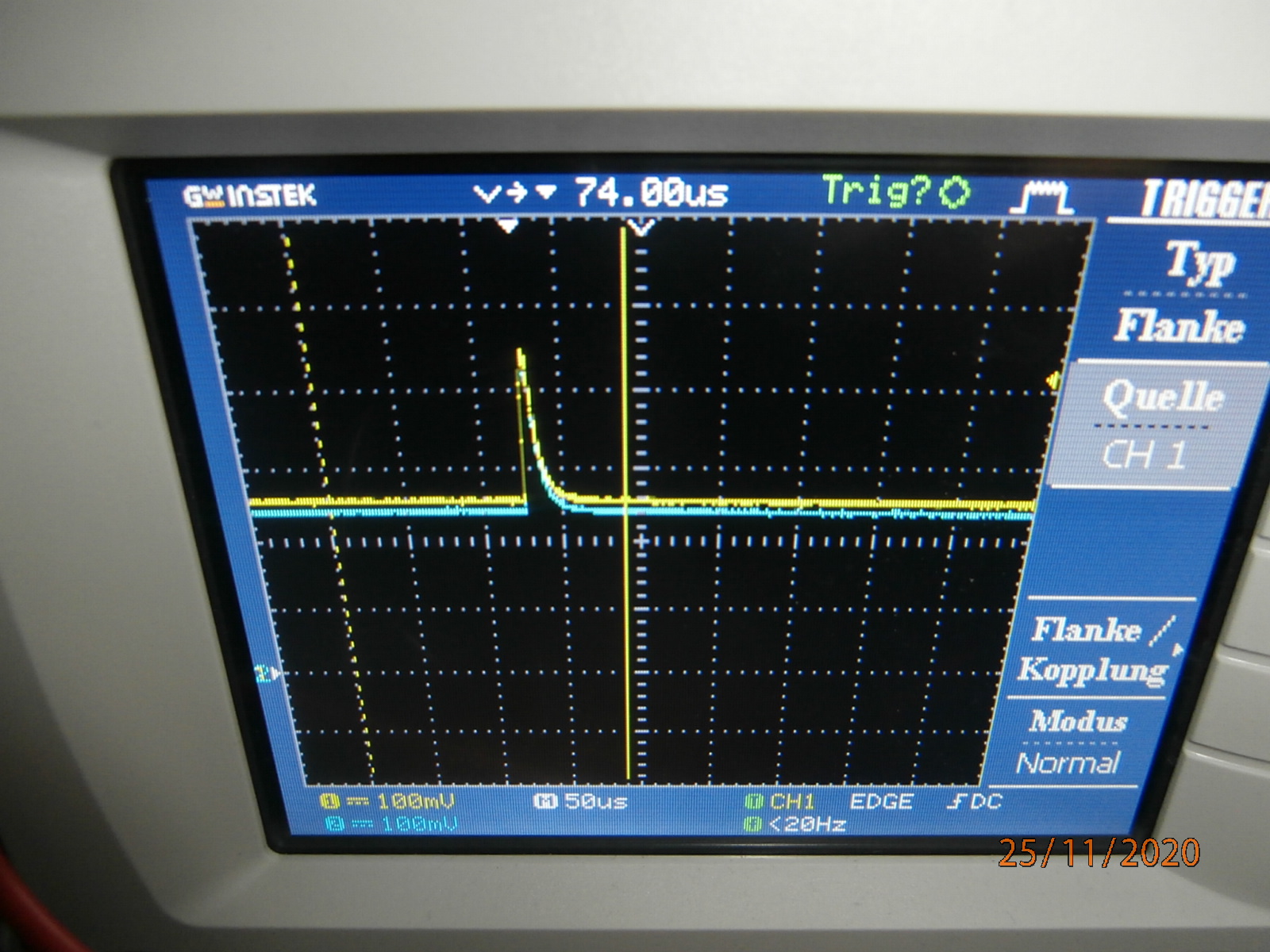

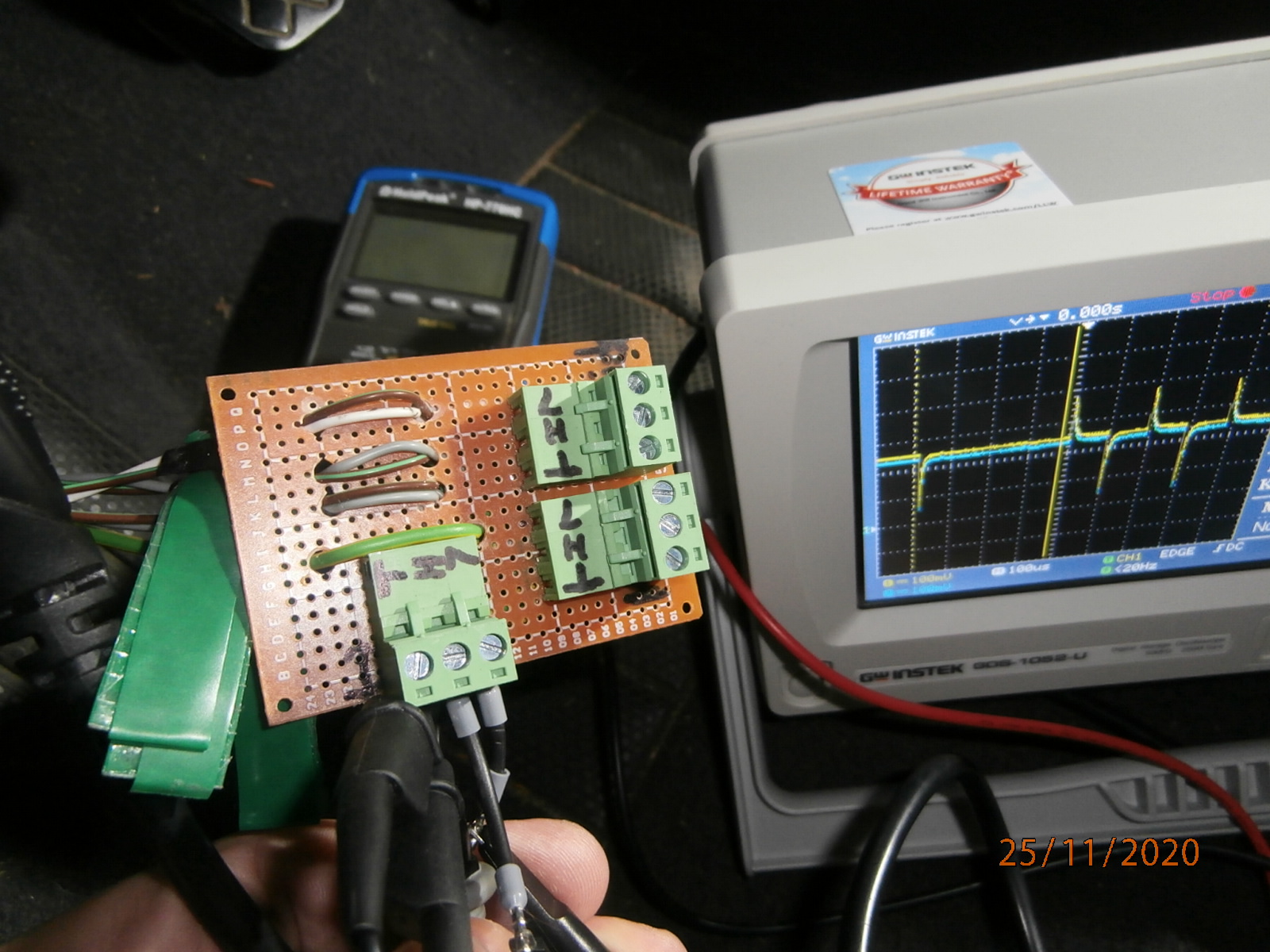

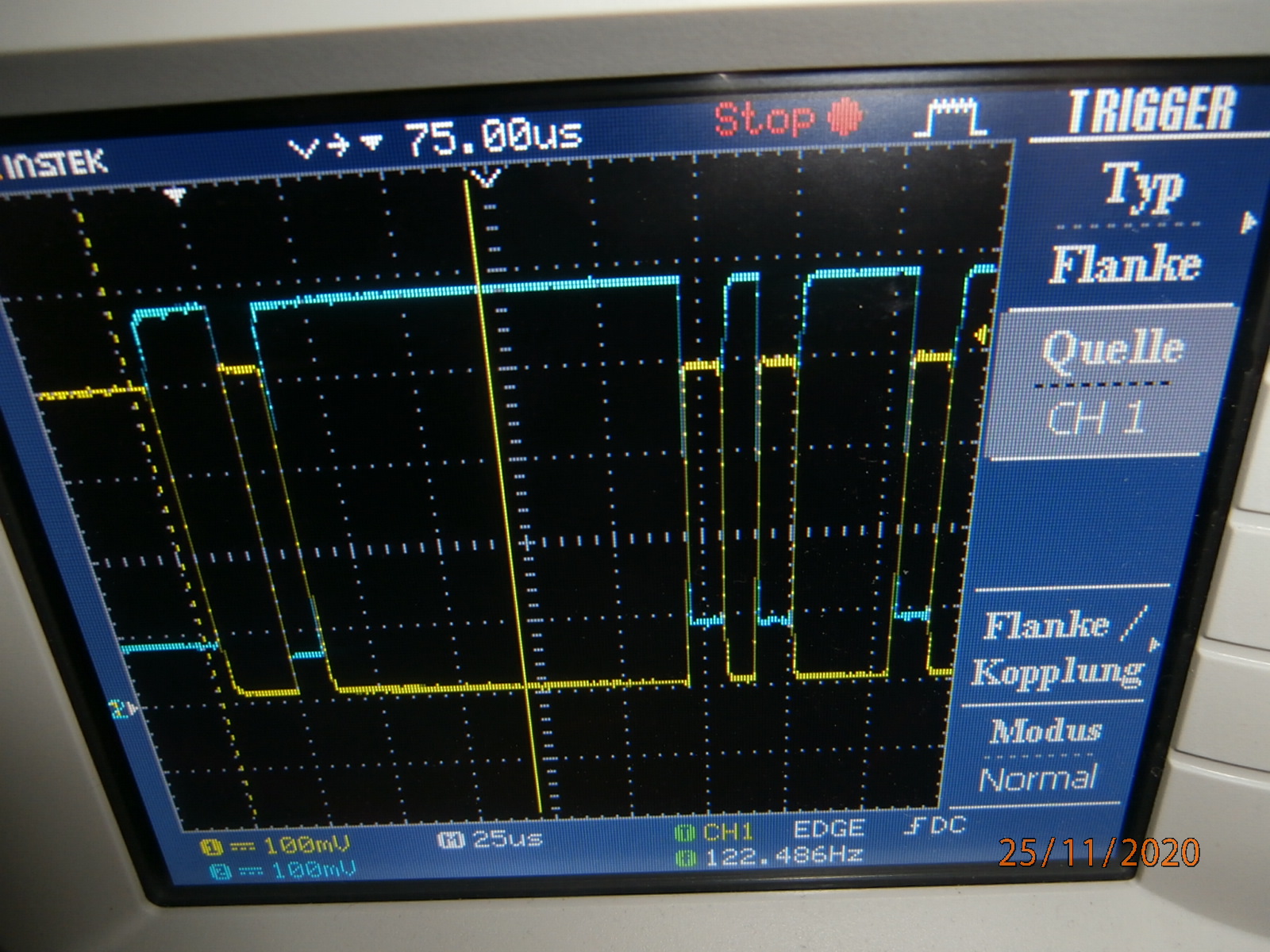

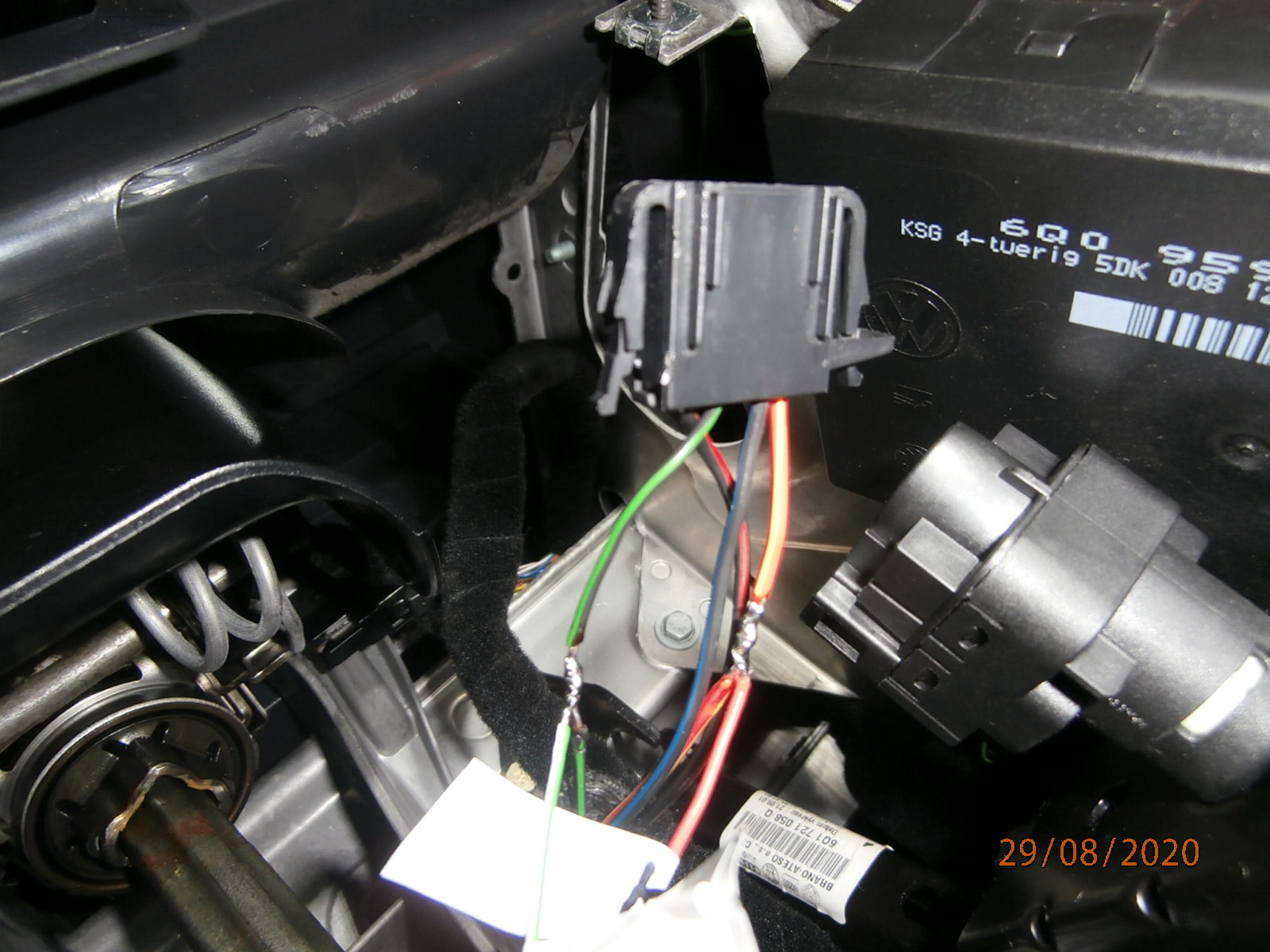

Arduino Emulation von Kurbelwellen- und Nockenwellensignalen (2020/11)

|

Das originale Motorsteuergerät (Simos) erwartet bestimmte Signale/Messwerte von den am Verbrennungsmotor verbauten Sensoren. Ohne Verbrenner werden einige dieser Signale nicht mehr benötigt und können ignoriert werden. Einige Signale werden zwar nicht mehr benötigt, können jedoch "Phantomschmerzen" in der Motorsteuerung verursachen. Es gibt aber auch Signale, die für den Betrieb des ePolo erforderlich sind. Insbesondere die aktuelle Motor-Drehzahl ist da zu nennen. Ohne das Drehzahlsignal lässt sich die aktuelle Drehzahl des Motors nicht anzeigen. Das wäre noch zu verschmerzen und man könnte auch ohne diese Info fahren.

Die originale Motorsteuerung ist jedoch auch für die Ansteuerung der Pumpe der Servo-Lenkung zuständig. Und wie ich feststellen musste, wird die Servopumpe erst eingeschaltet, wenn der Verbrennungsmotor angelassen ist und mit mindestens 500 rpm dreht, was im Leerlauf (800..900 rpm) erreicht wird.

Der Elektromotor hingegen erfordert keine Leerlaufdrehzahl - wenn das Auto stillsteht, steht der E-Motor ebenfalls. Das führt dann dazu, dass die Servolenkung im Stand und bei langsamer Geschwindigkeit nicht aktiv sein würde.

Lösung: Über einen Ardiuno-Mikrocontroller (bzw. zwei Stück davon) habe ich dem Motorsteuergerät bei Drehzahlen unterhalb der Drehzahlschwelle zur Aktivierung der Servopumpe eine entsprechende Mindestdrehzahl vorgegaukelt. Der Drehzahlmesser zeigt immer mindestens 500 rpm an.

|

|

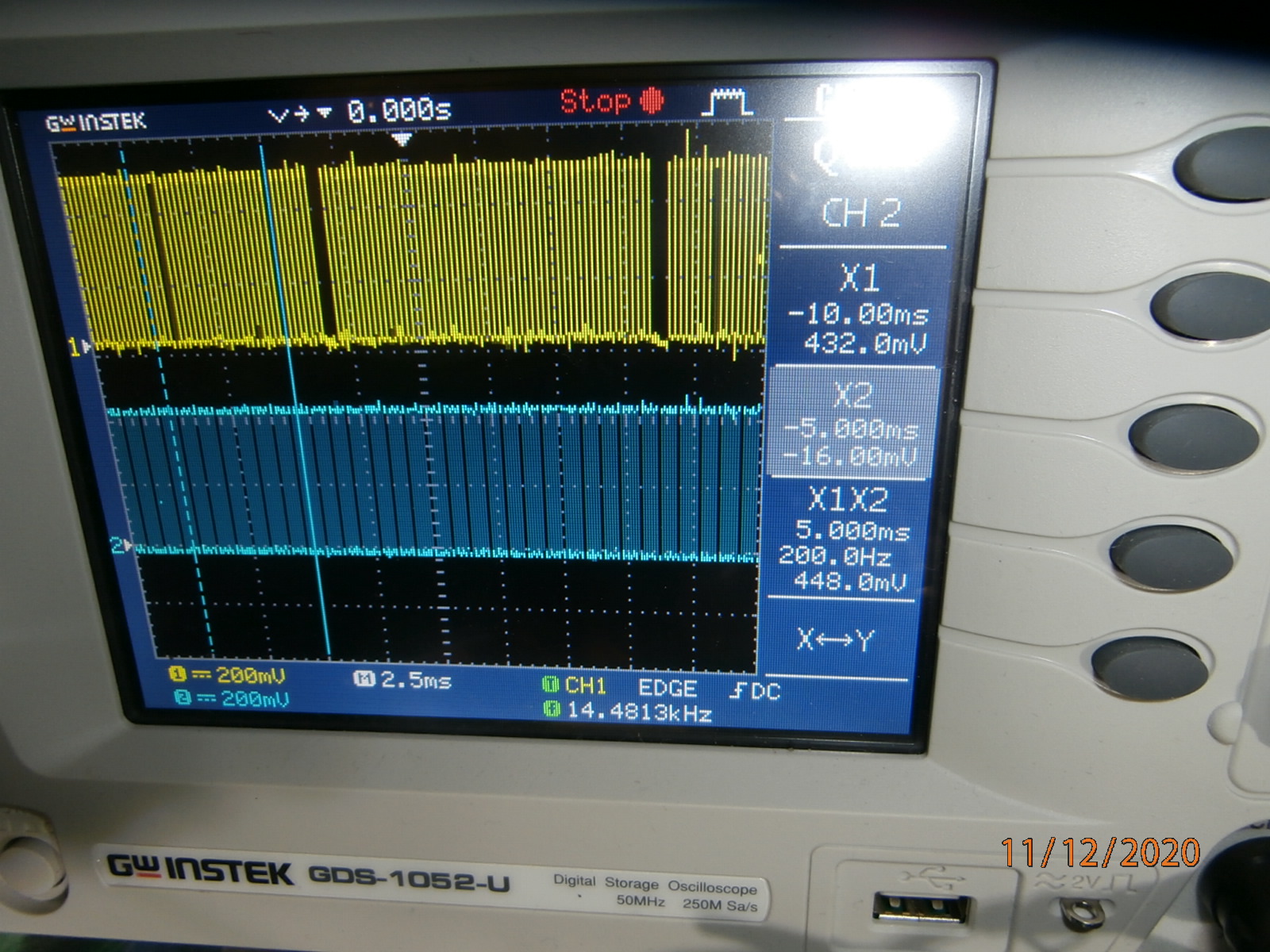

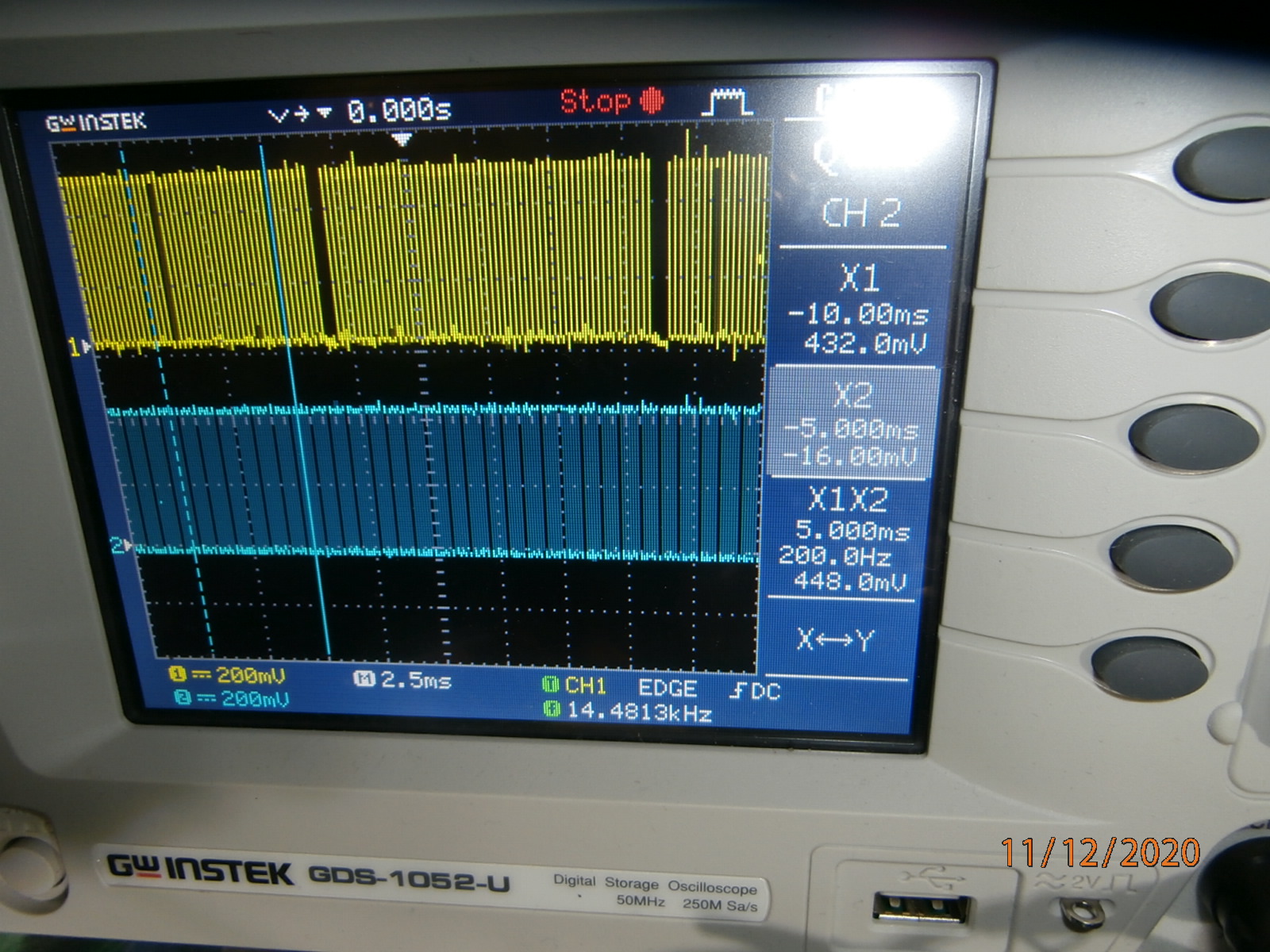

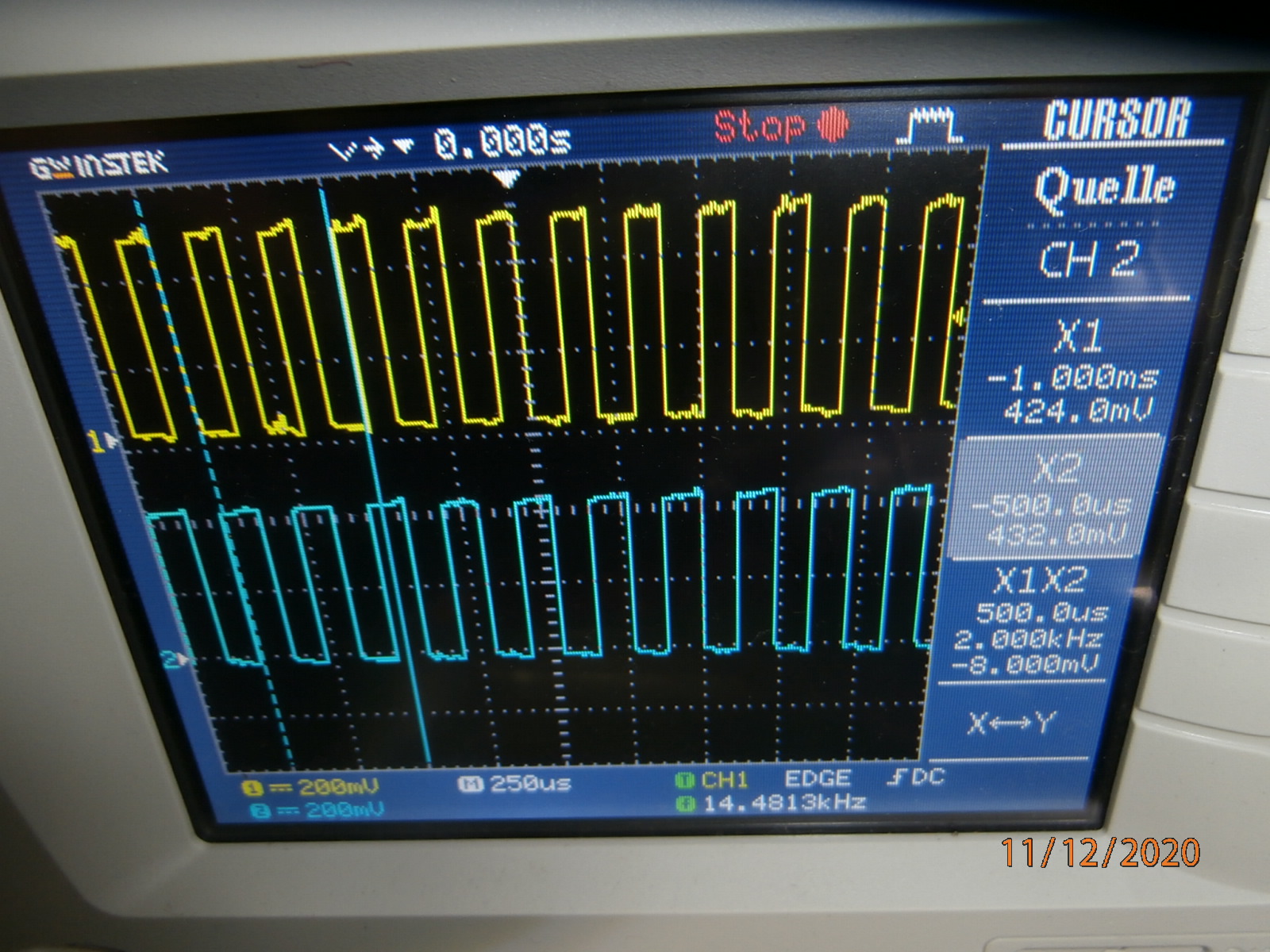

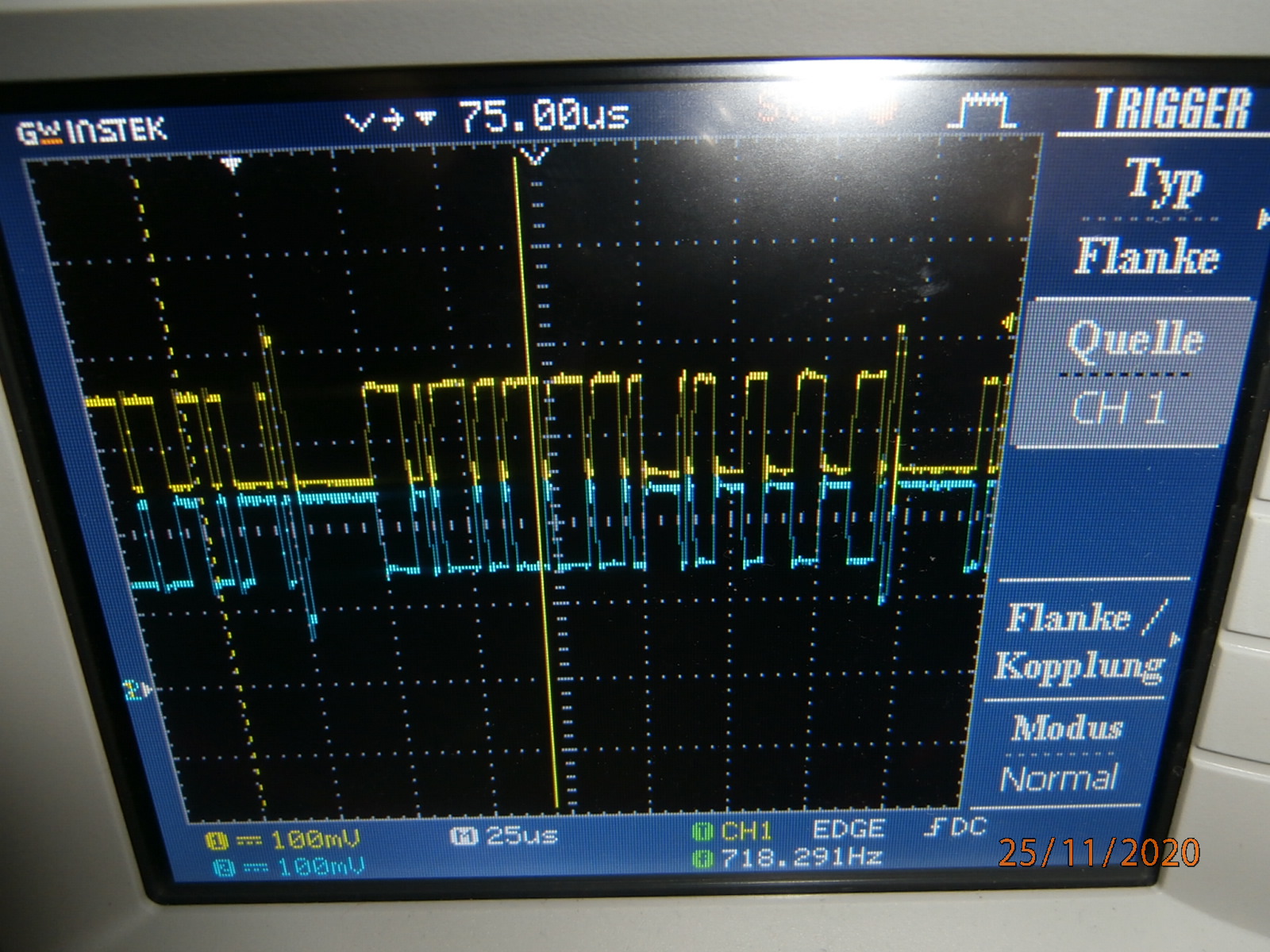

CAN-Bus-System des Polo (2020/10)

|

Der Standard VW-Polo9N verfügt über drei CAN-Bus-Systeme mit unterschiedlichen Übertragungsraten:

CAN-Antrieb (500 kBit/s), schnell, für die Motorsteuerung, ABS, usw.

CAN-Komfort (100 kBit/s), langsamer, für die Komfort-System, Klimaanlage usw.

CAN-Diagnose (100 kBit/s), langsamer, für die Übertragung von Parametern zu Diagnosezwecken.

Im Rahmen der Fehlersuche und Ursachenanalyse habe ich auch die CAN-Systeme auf korrekte Funktion überprüft und dafür einen entsprechenden Adapter gebaut, um die Signale oszilloografieren zu können.

|

|

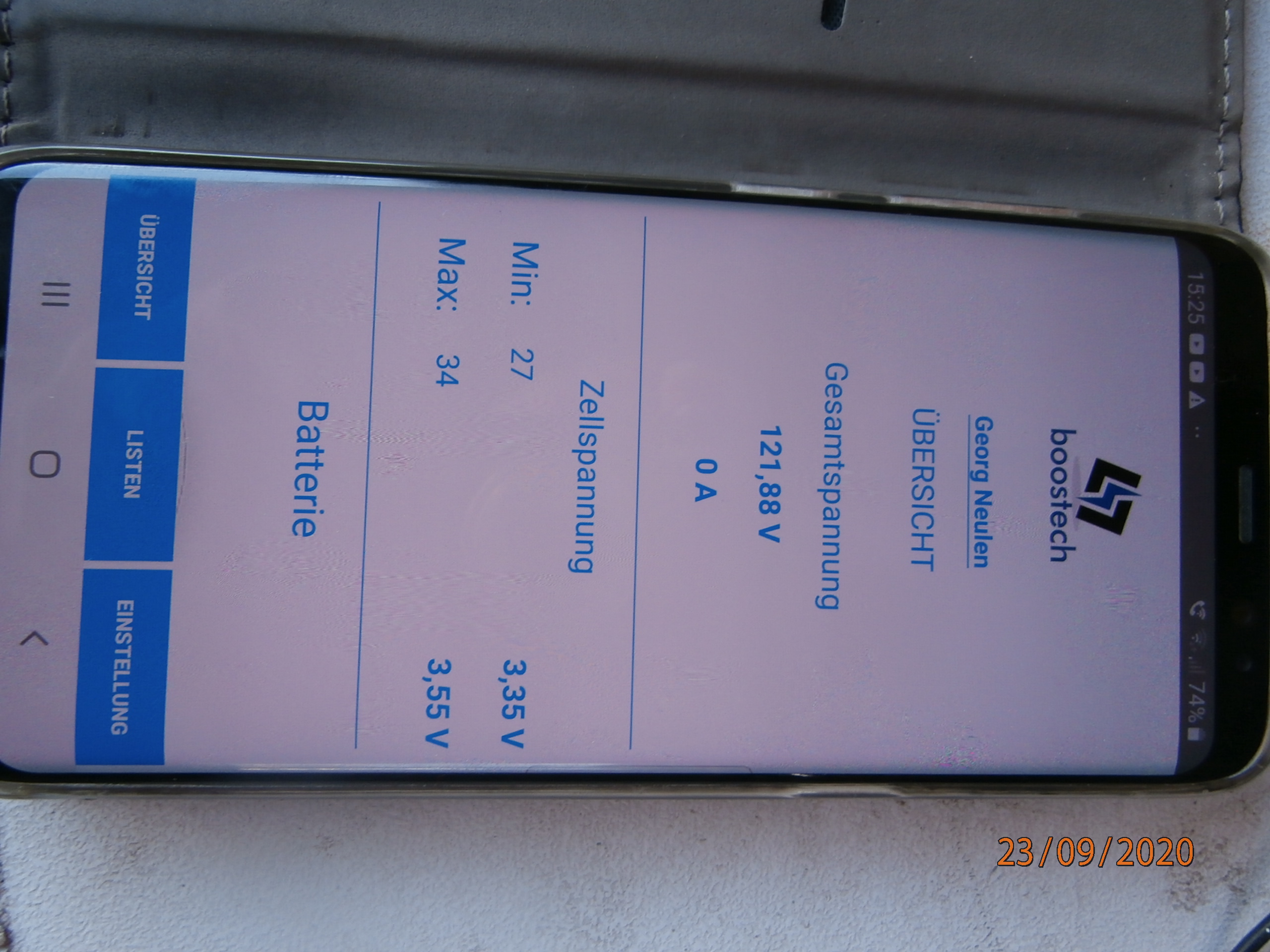

BMS erstes Laden (2020/09)

|

Das erste Mal aufladen der Traktionsbatterie. Die Zellspannungen werden über das Batterie-Management-System (BMS) erfasst und über eine Bluetooth-Verbindung an die App vom Boostech-BMS übertragen und angezeigt.

Die Spannung und die Temperatur jeder einzelnen LiFePo4-Zelle wird angezeigt.

|

|

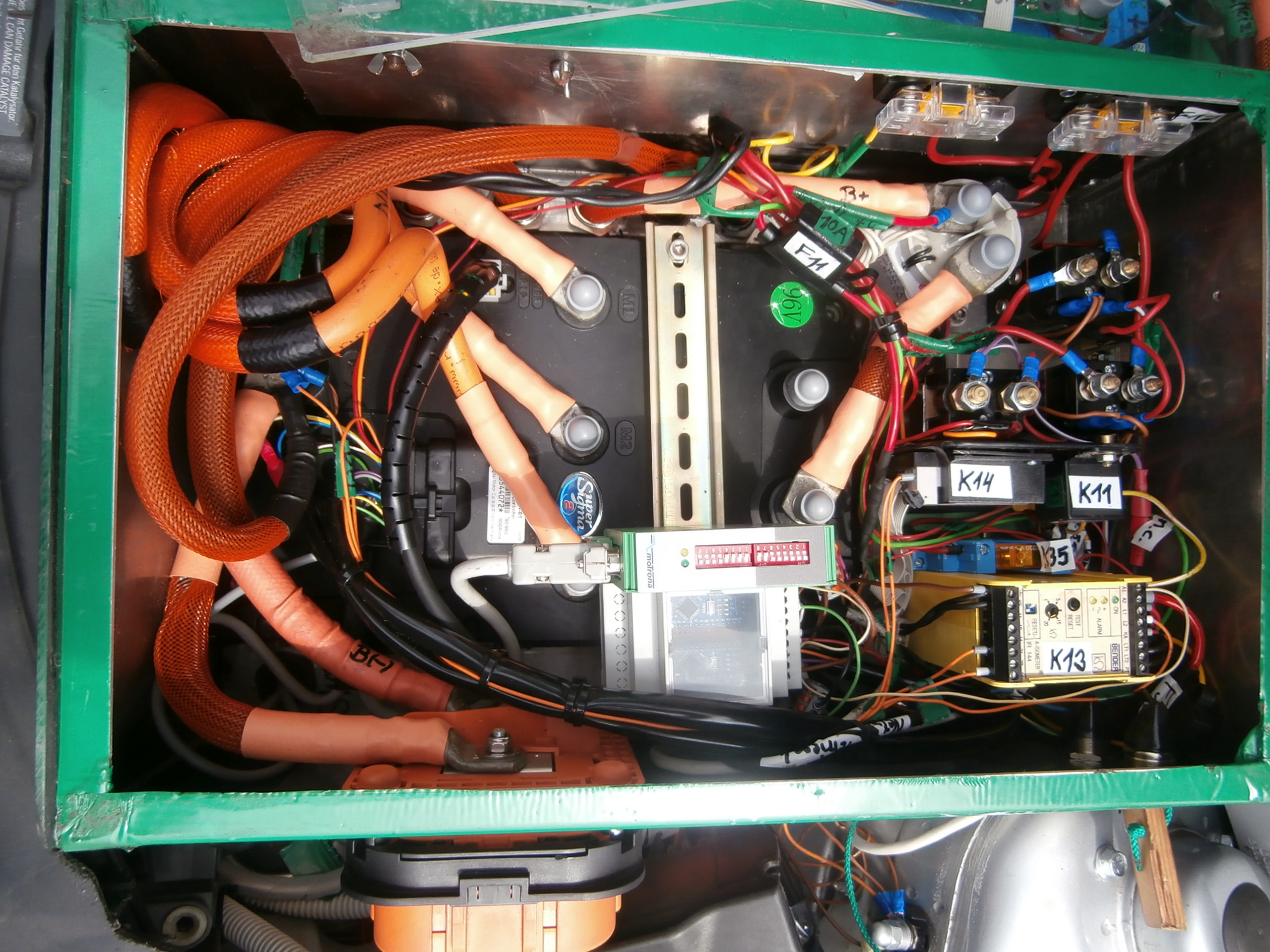

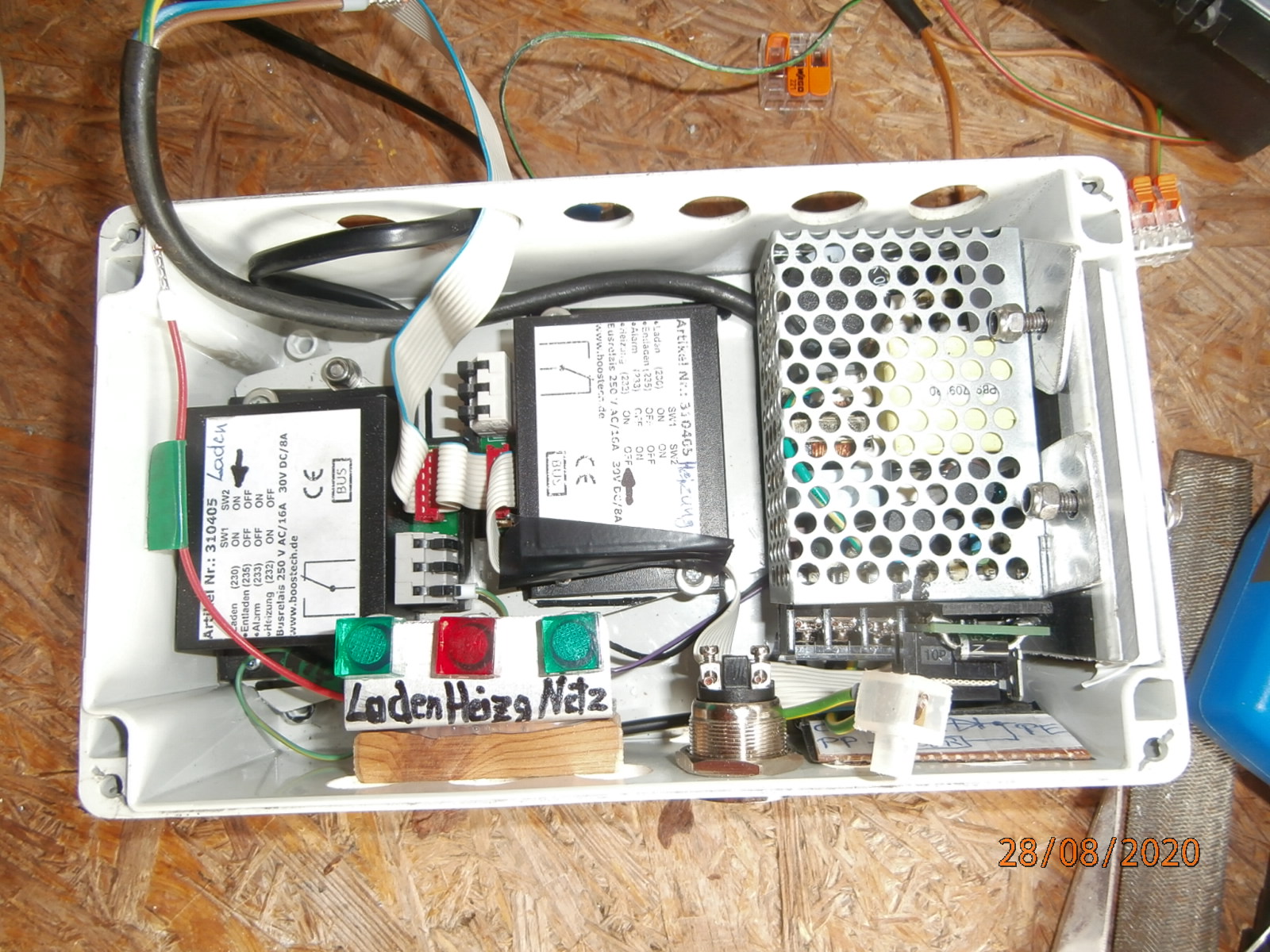

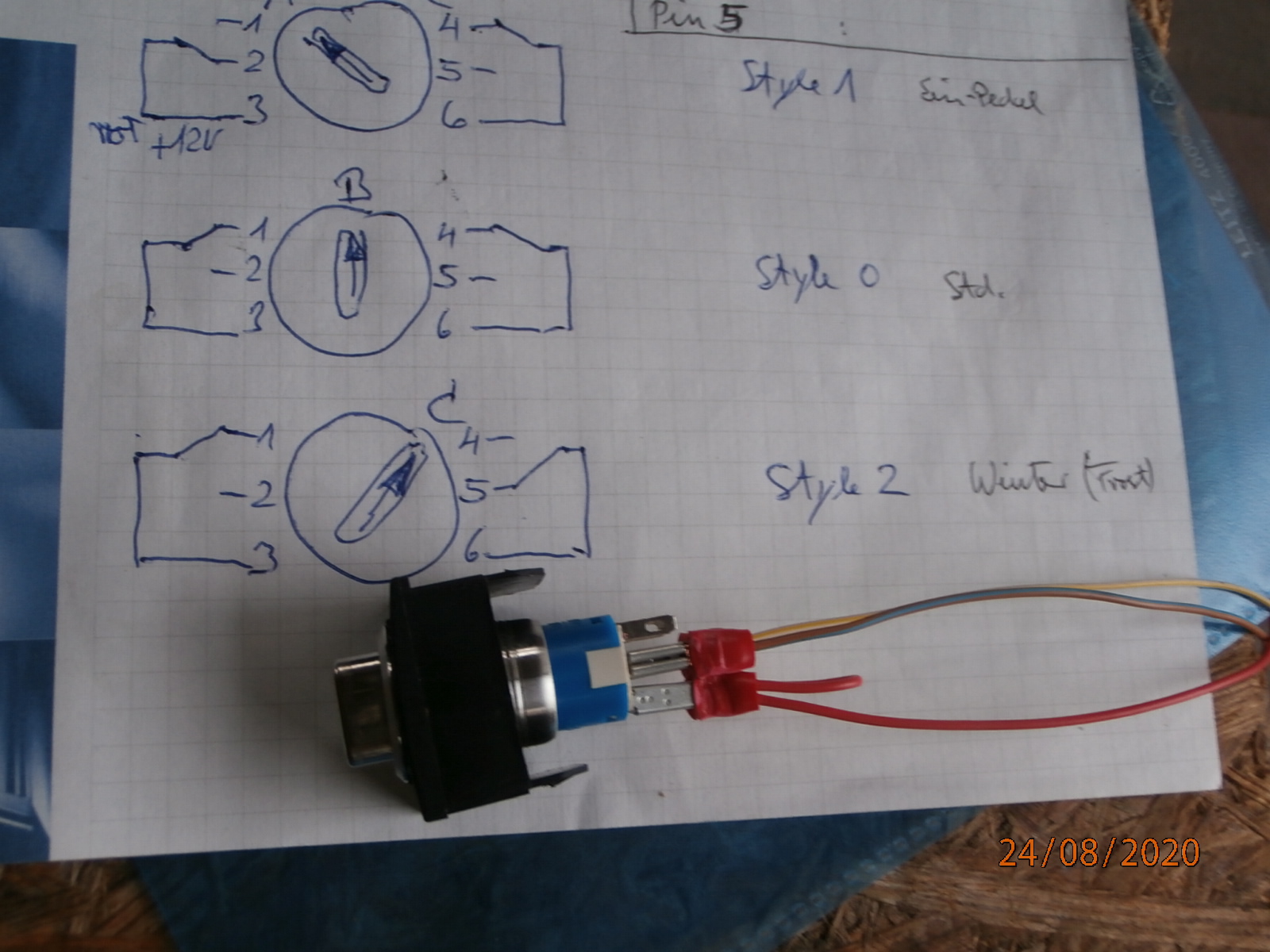

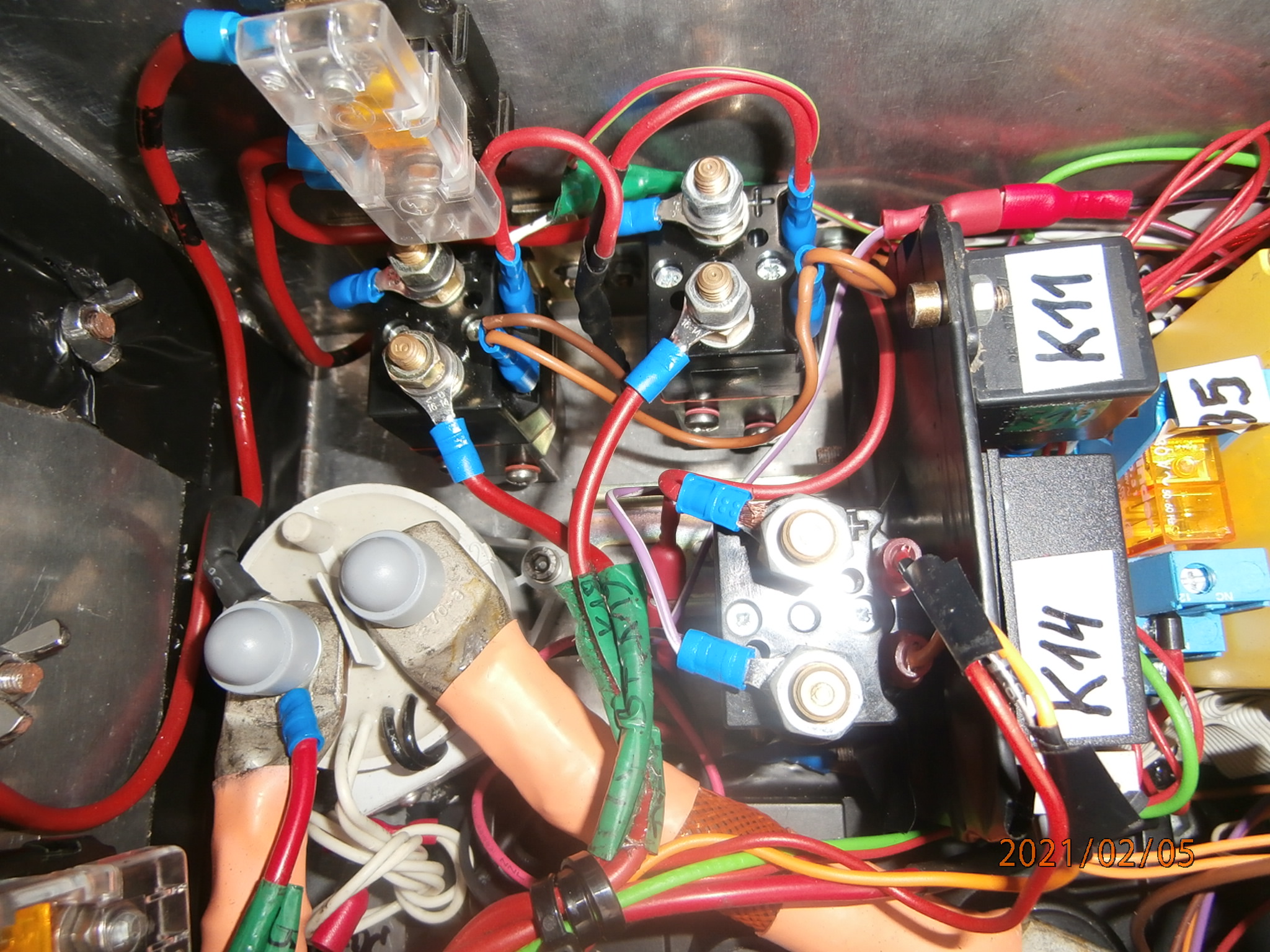

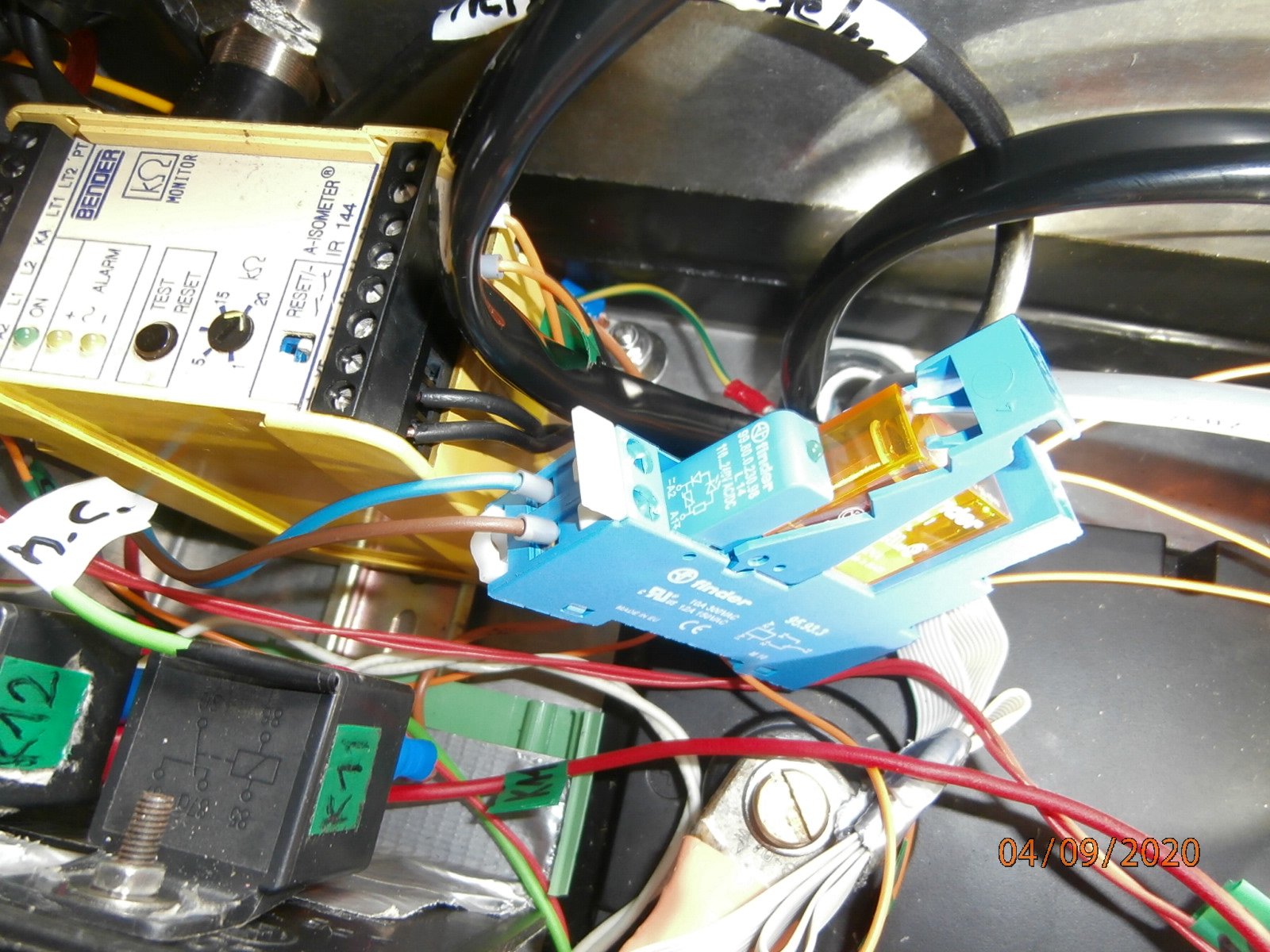

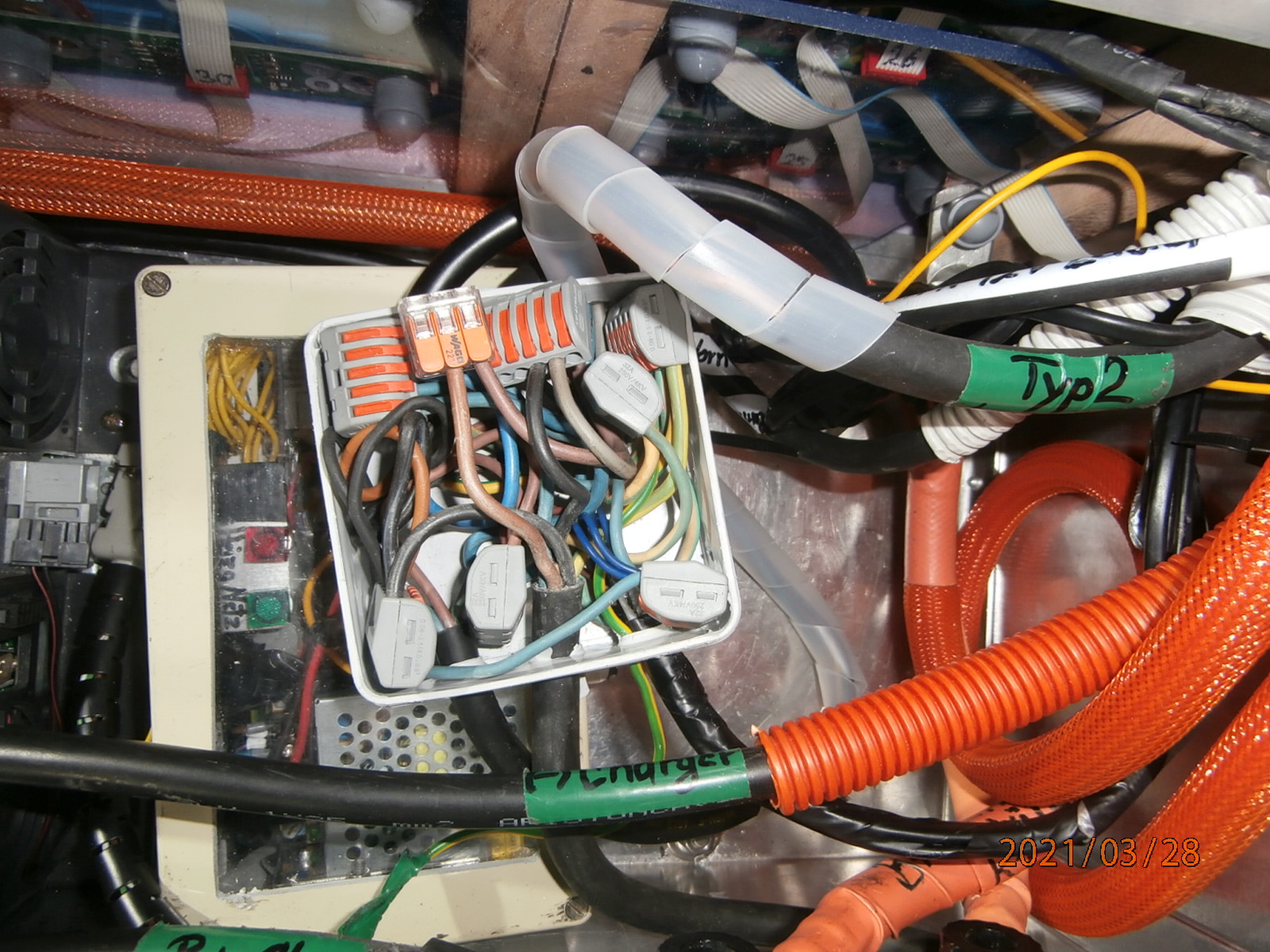

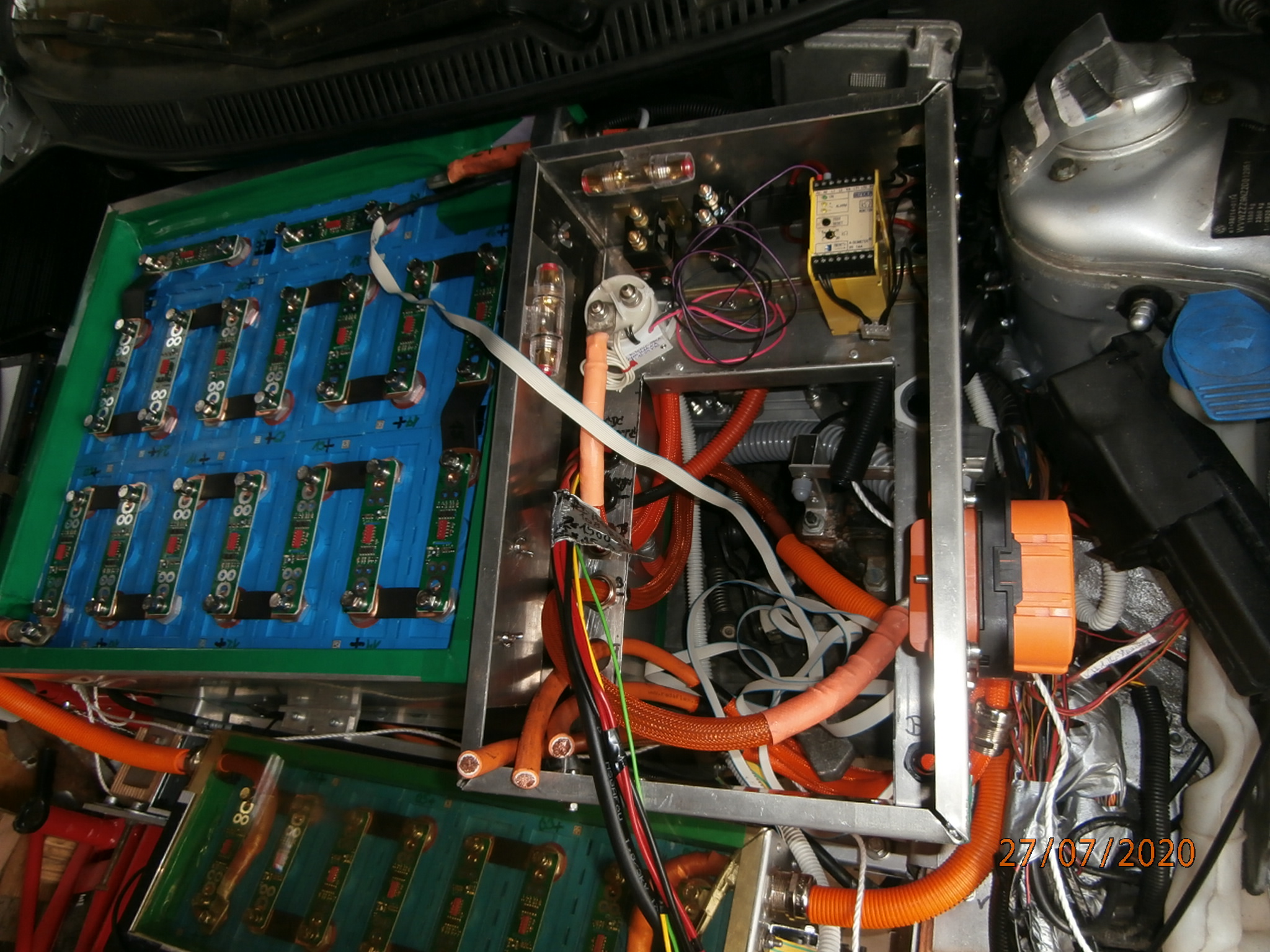

Schaltkasten mit BMS-Relais und Netzanschluss (2020/09)

|

Schaltkasten mit BMS-Relais zur Steuerung der Batterie-Heizung (Frostschutz) und des Ladegerätes. Taster und Widerstandsbeschaltung für die Kommunikation mit der Ladesäule / Wallbox.

|

|

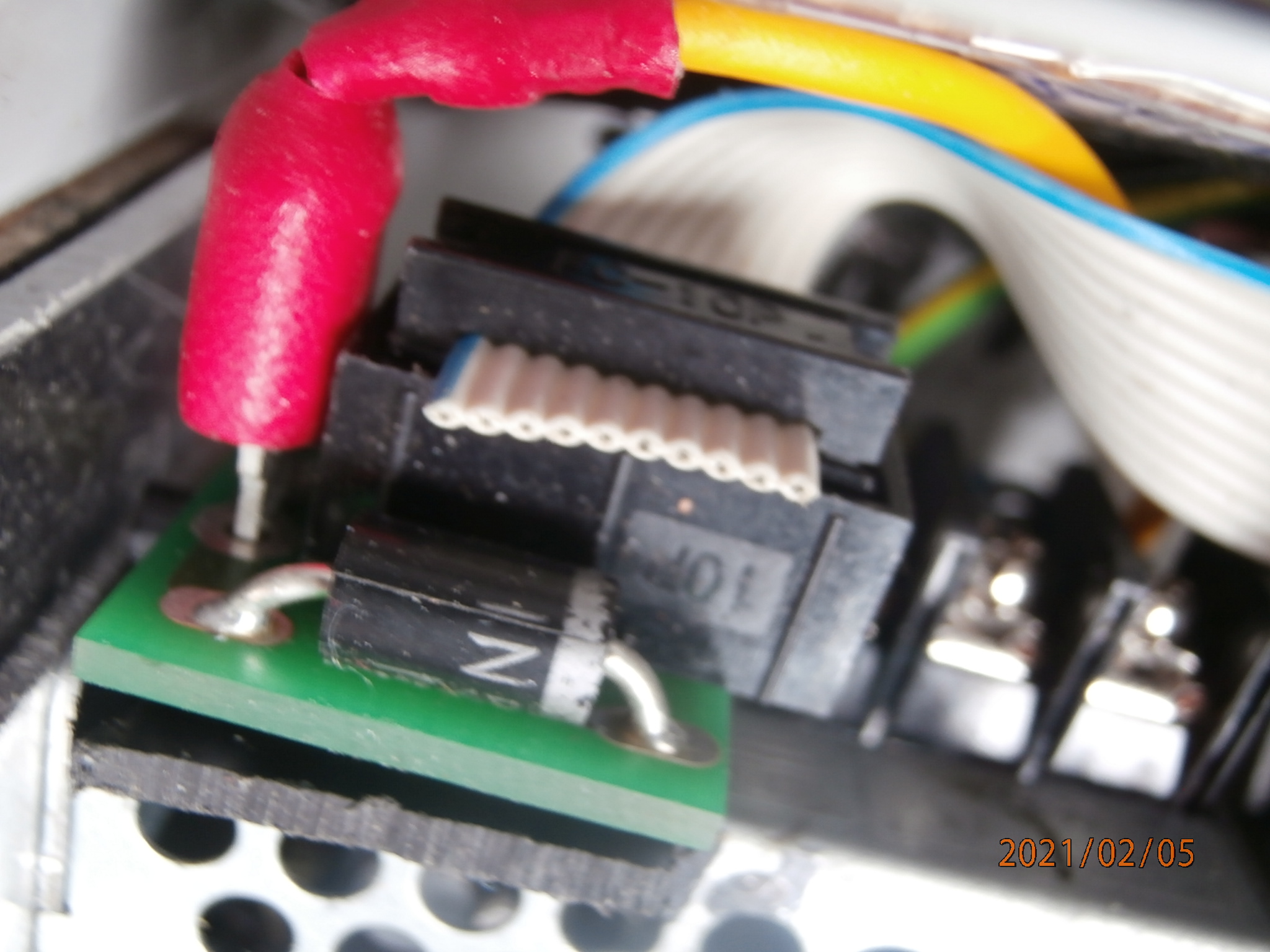

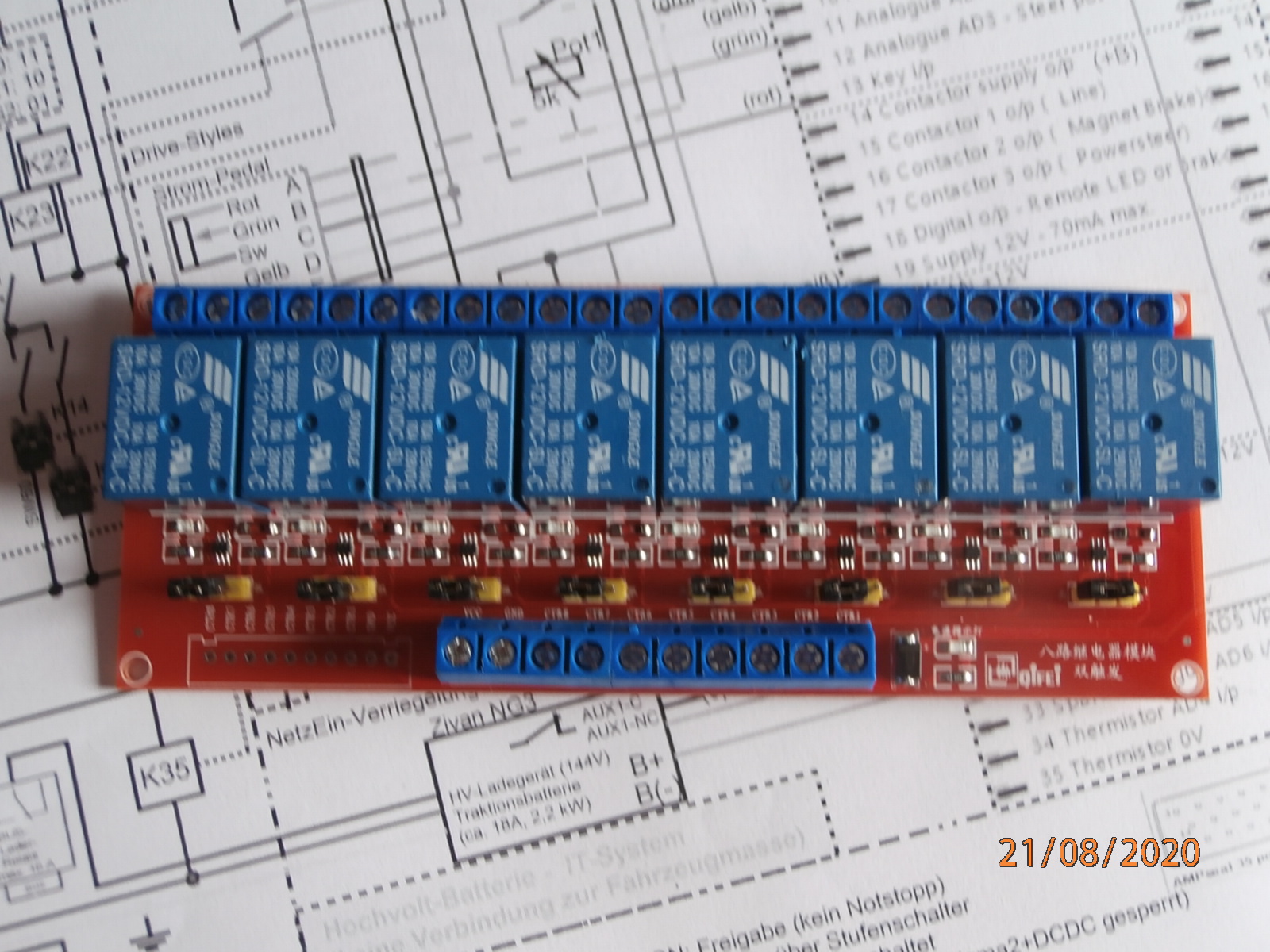

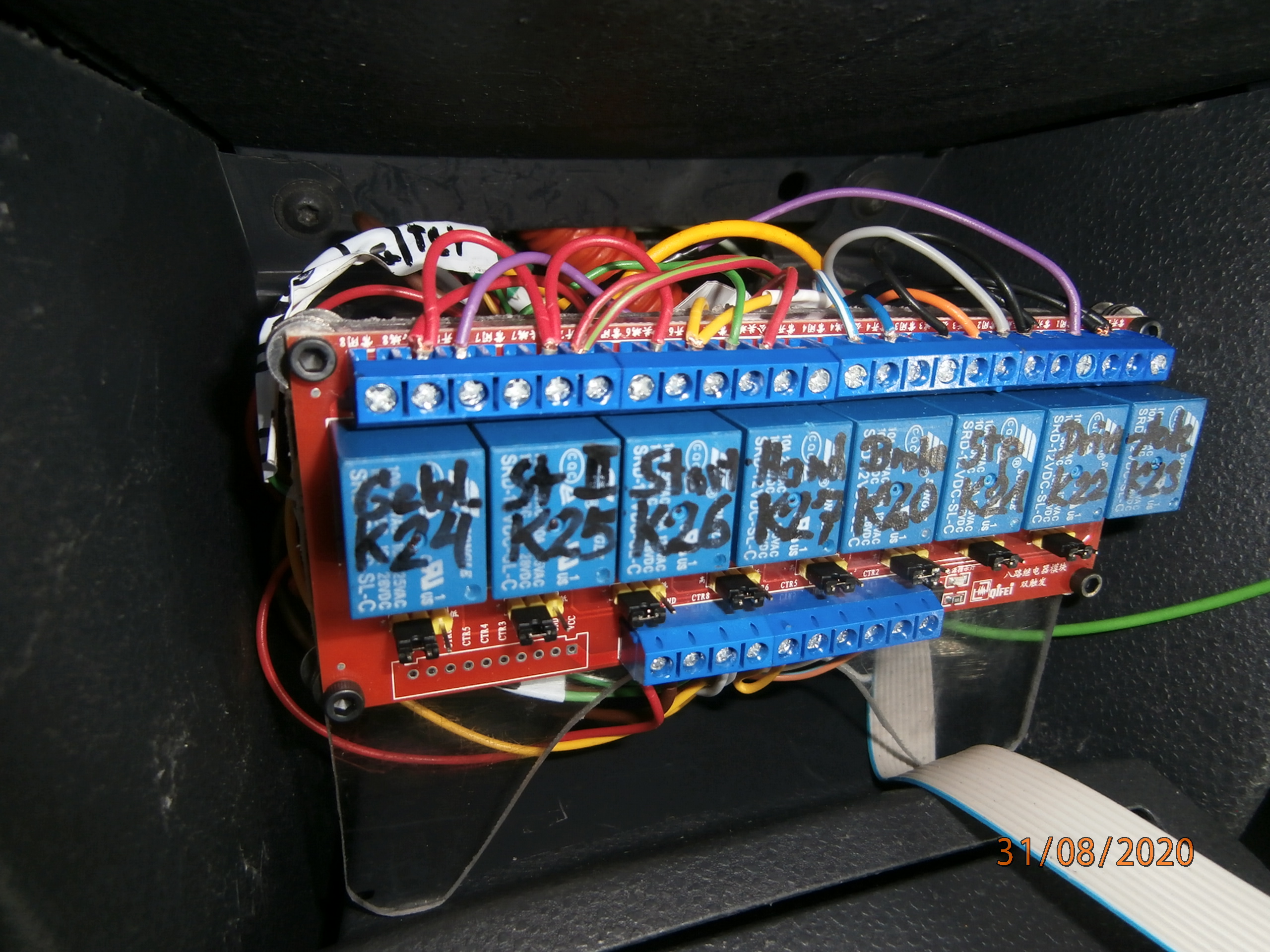

Relaisplatine (2020/08)

|

Die Relaisplatine dient dazu die Steuersignale vom 12V-Bordspannungssystem "potenzialfrei" zum HV-Batteriesystem zu übertragen.

Hintergrund: Bei der 12V-Bordspannung ist der Minuspol mit der Karosserie (Masse) verbunden. Beim HV-Batteriesystem (HV = Hochvolt) ist das jedoch nicht der Fall. Das HV-System mit der Fahrbatterie ist als sogenantes IT-System, ohne Verbindung zur Masse, ausgeführt. Es ist also komplett isoliert von der Fahrzeug-Masse! Das bringt Vorteile in Hinsicht auf die Berührsicherheit. Das Risiko für Personen beim Berühren Spannungsführender Teile durch einen elektrischen Schlag verletzt zu werden, ist gering, wenn das IT-System ordnungsgemäß ausgeführt ist. Sprich, wenn die Isolierung zwischen Karossierie (Masse) und IT-System auch gegeben ist. Dies wird beim ePolo mit einem Isolationswächter von Fa. Bender dauernd überwacht.

|

|

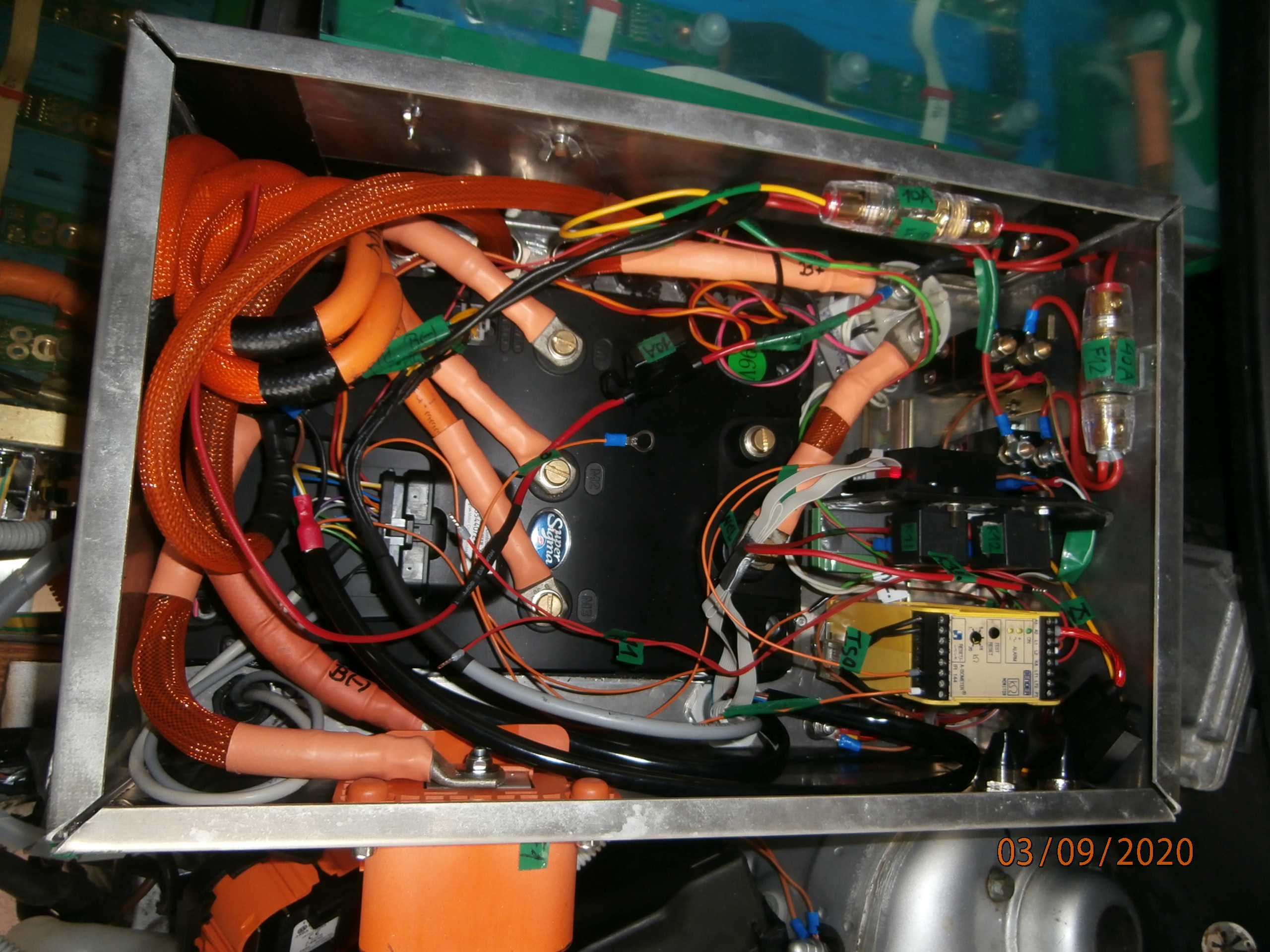

Controller-Box DMC SuperSigma2 (2020/08)

|

Der verwendete Antriebsregler (Controller) ist vom Typ DMC SuperSigma2 (Nenn-Batteriespannung 96V(DC) / 300A Dauerstrom und bis zu 600A kurzzeitig).

Der ePolo arbeitet mit einer Batteriespannung von 120 V(DC). Der Controller kann mit dieser DC-Spannung betrieben werden.

Der Controller ist ein Wechselrichter mit integrierter Steuerung, der den Elektromotor mit Energie versorgt und dabei das vom Motor erzeugte Drehmoment exakt einstellen kann. Der Motor wird dafür mit einer variablen Spannung mit variabler Frequenz beaufschlagt. Die Höhe des Drehmomentes und die Wirkrichtung wird vom Fahrer über das Fahrpedal (antreiben) und das Bremspedal (bremsen) vorgegeben.

|

|

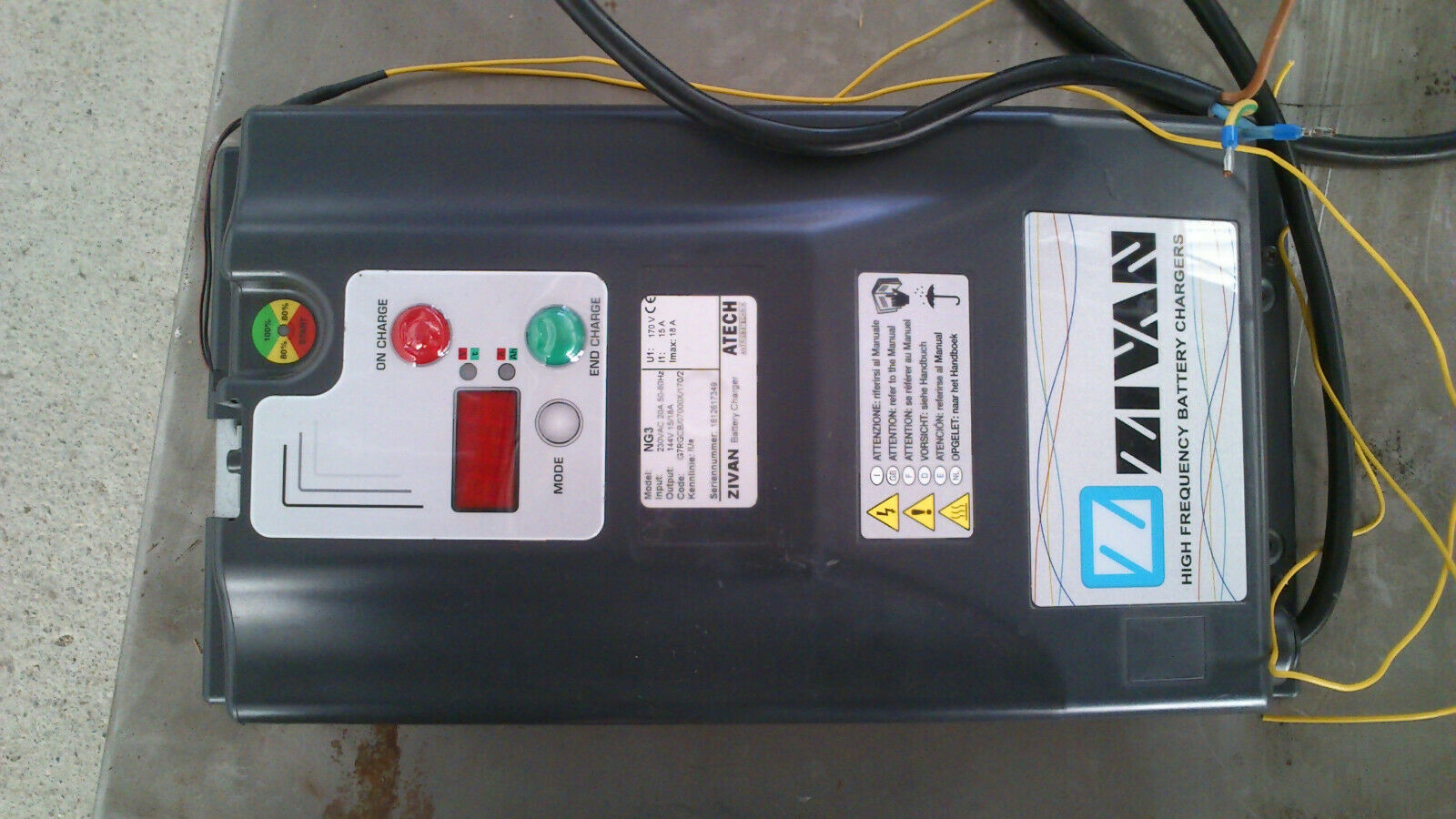

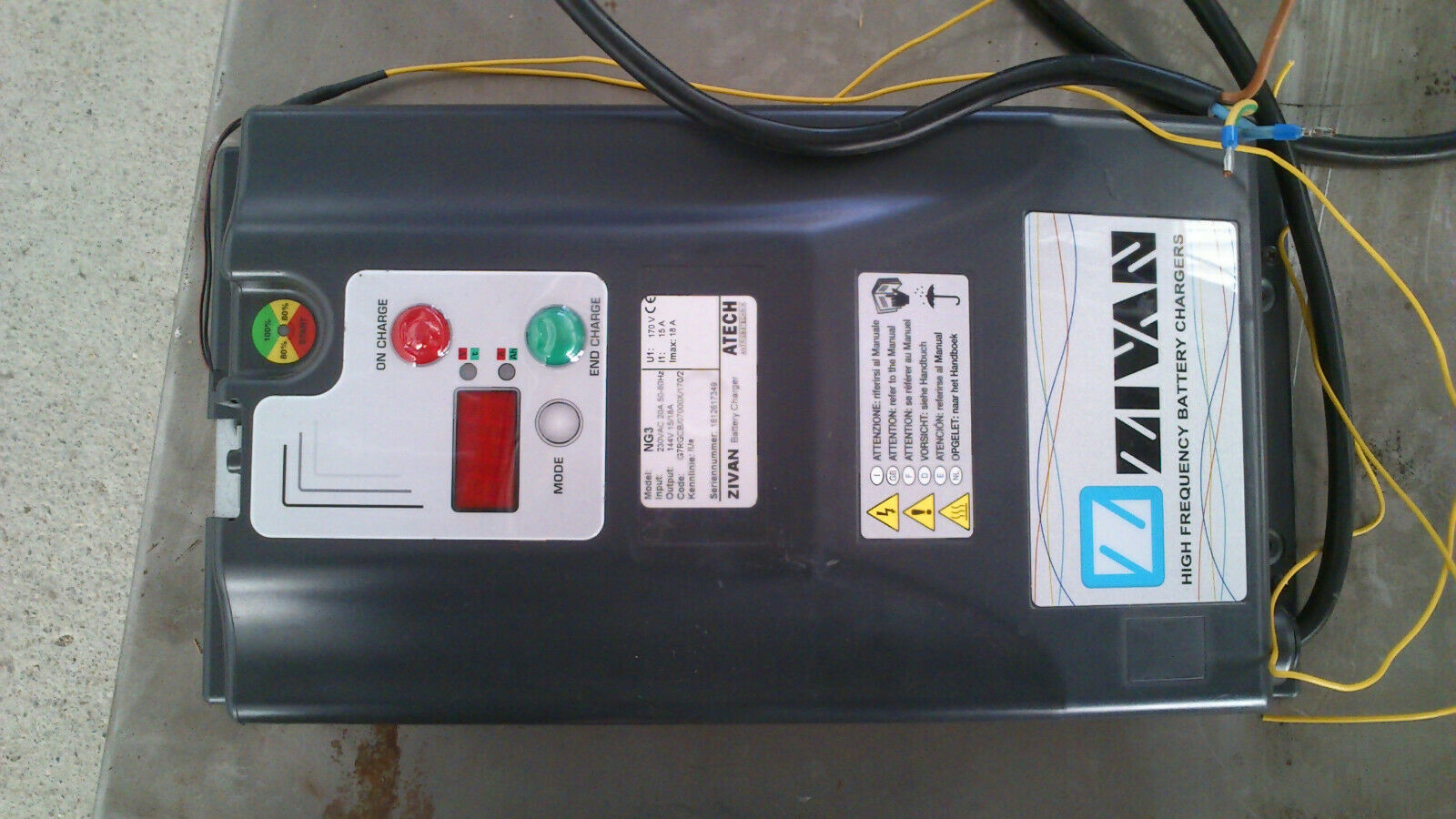

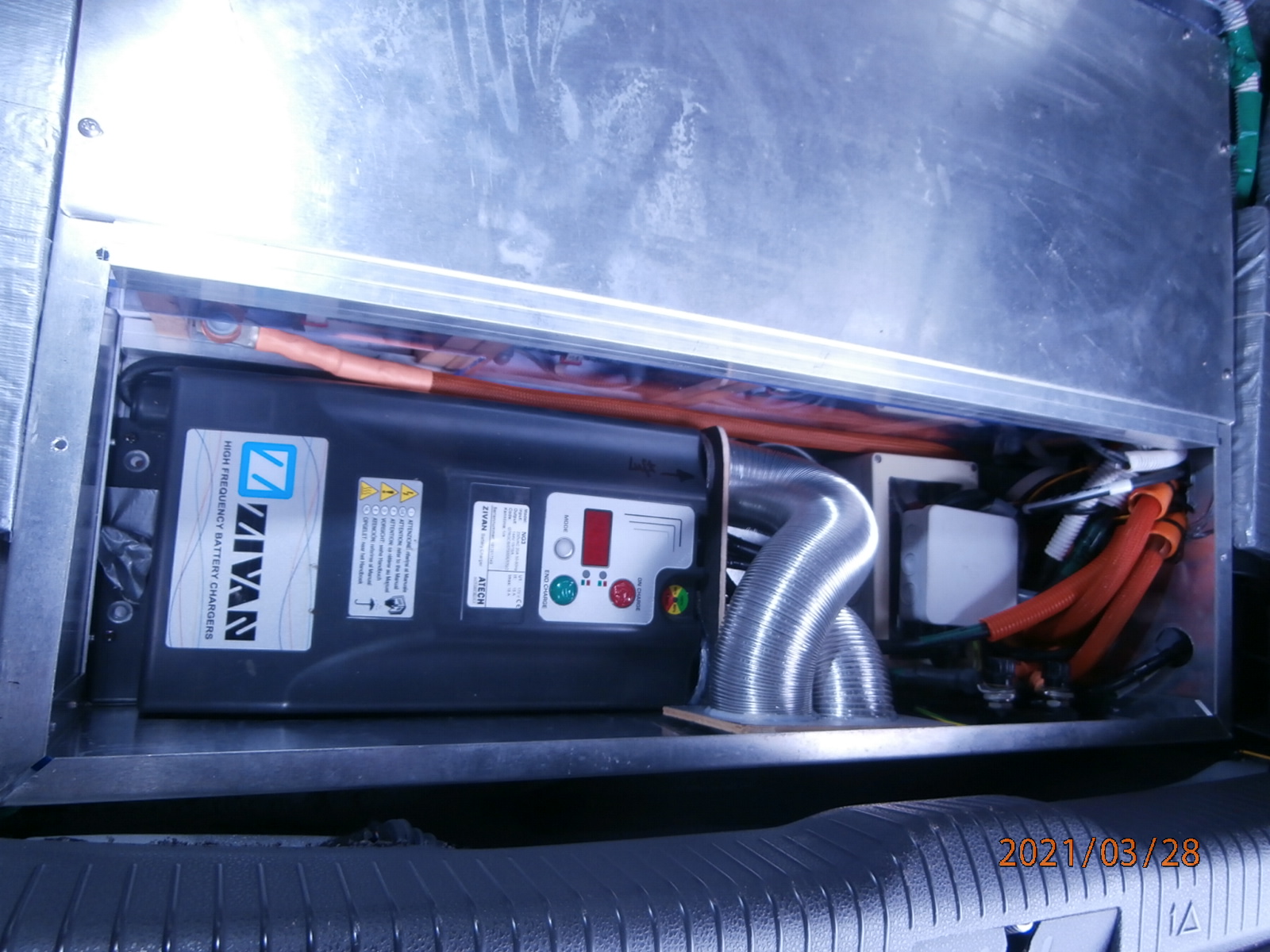

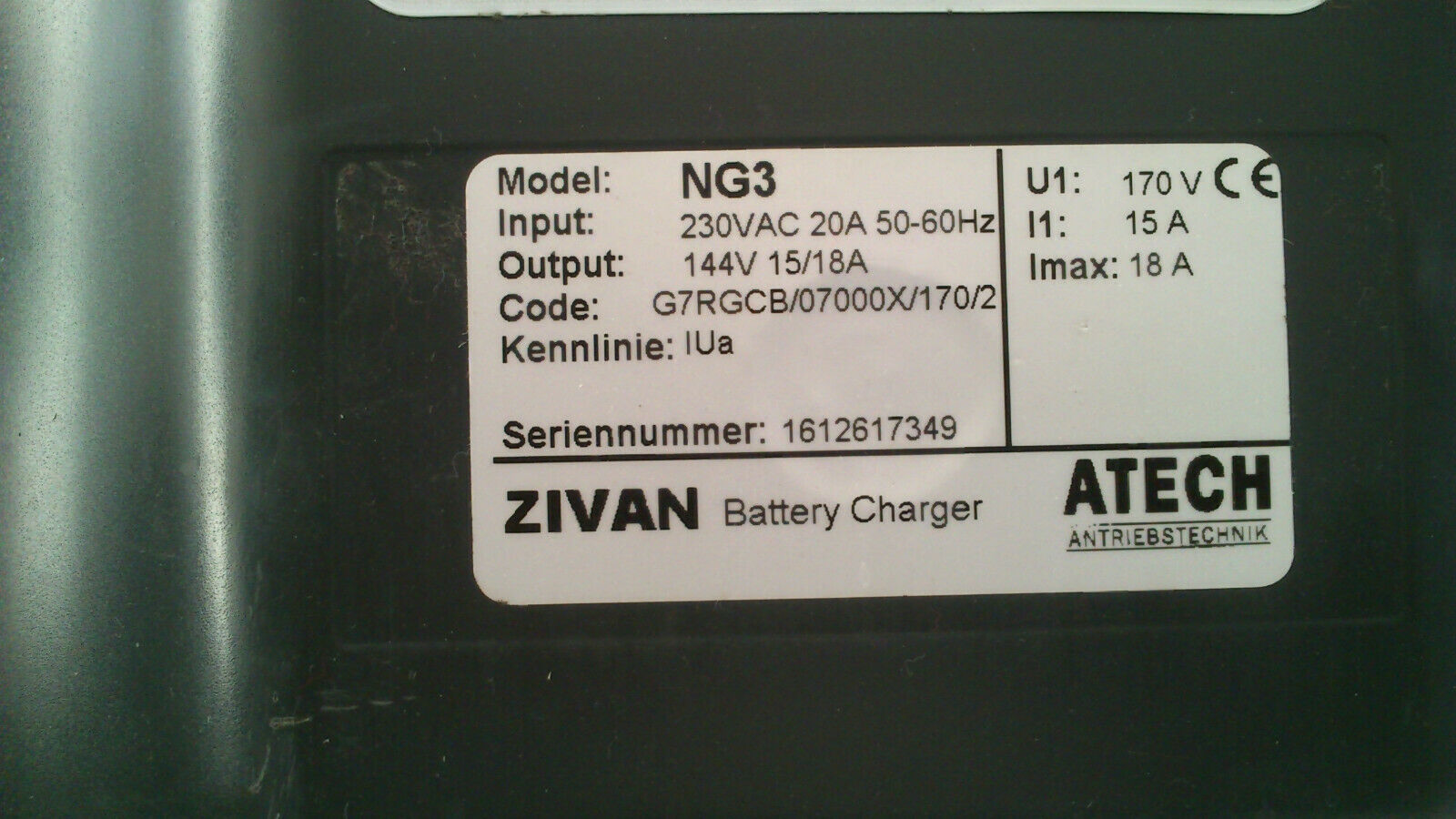

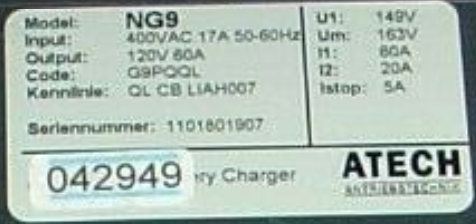

Ladegeräte (2020/07)

|

Im ePolo sind verschiedene Ladegeräte verbaut. Das Hauptladegerät ist das Zivan NG3-CAN zum Laden der Fahrbatterie. Es lädt mit einer Leistung von 2,2kW und wird über das Batterie-Management-System (BMS) über einen entsprechenden Steuereingang eingeschaltet und ggf. ausgeschaltet, wenn mindestens eine der 36 Batteriezellen ihr Ladelimit erreicht hat und bei fortgesetzter Ladung überladen würde.

Ansonsten schaltet sich das Ladegerät auch selbst ab, wenn eine bestimmte Ladespannung erreicht und bei dieser Spannung der Ladestrom auf einen eingestellten Wert abgesunken ist. Das Ladeende wird bei Lithium-Akkus auf diese Weise definiert.

Das CTEK-Ladegerät "Lithium XS" dient zum Laden der Lithium-Batterie für die 12V-Bordspannung. Die Ladung erfolgt immer parallel zum Laden der HV-Batterie. Die 12V-Batterie wird nur geladen, wenn die Batterie-Heizung ausgeschaltet ist. Dadurch wird das Laden der Lithium-Zellen bei zu niedrigen Temperaturen vermieden.

Der Chennic DC-DC-Wandler dient als Ersatz für den entfallenen Generator (Lichtmaschine) des Verbrennungsmotors. Der DC-DC-Wandler wird im Betrieb über die 120V DC-Spannung der Fahrbatterie gespeist. Der Ausgang versorgt parallel zur 12V-Batterie das Bordnetz. Je nach Ladezustand der 12V-Batterie trägt der DC-DC-Wandler mehr oder weniger zur Versorgung bei. Bei sehr niedrigem Ladezustand wird die 12V-Batterie sogar geladen.

|

|

Ladedose Typ2 (2020/07)

|

Die Typ2-Ladedose zum Anschluss des Ladesteckers der Ladestation oder einer Wallbox ist an Stelle des ausgebauten Tankstutzens installiert.

Über den Typ2-Anschluss stehen dem ePolo alle drei Phasen des Drehstromnetzes inkl. Nullleiter zur Verfügung. Somit wäre auch das Laden mit höherer Leistung möglich, jedoch ist an Bord des ePolo nur ein einphasiges Ladegerät verbaut, mit einer Ladeleistung von 2,2 kW. Diese Ladeleistung reicht im Normalfall vollkommen aus, wenn die Tagesfahrleistung im Bereich der Reichweite von ca. 150 km liegt. Mit dieser Ladeleistung lässt sich die HV-Batterie in jedem Fall über Nacht wieder voll aufladen - Am Folgetag steht der ePolo dann immer wieder mit voller Reichweite zur Verfügung.

|

|

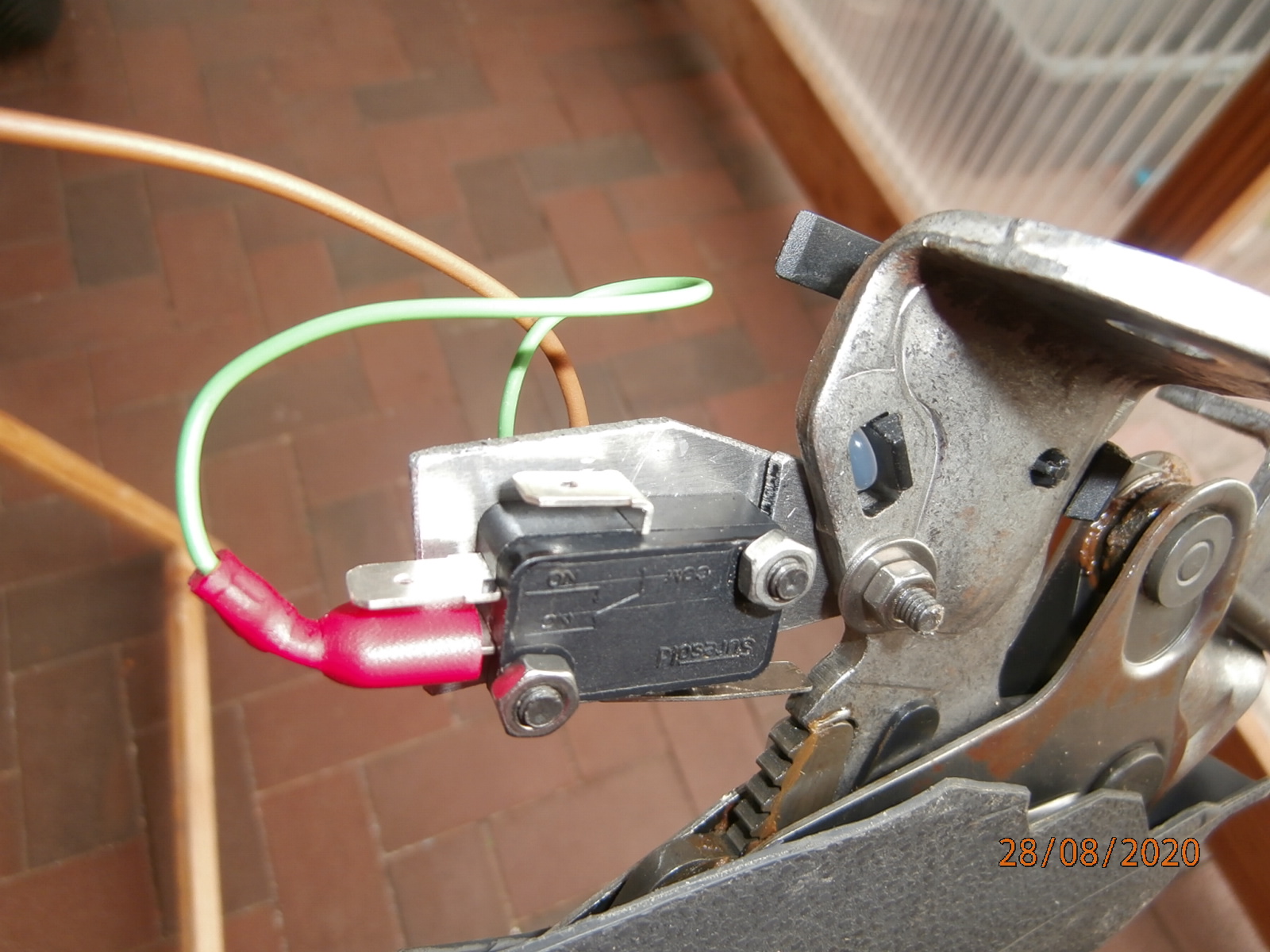

Schaltkontakt für Handbremse angezogen (2020/07)

|

Schaltkontakt zur Detektion, ob die Handbremse angezogen ist und der ePolo damit gegen Wegrollen gesichert ist. Das Anziehen der Handbremse ist bei einem Elektroauto besonders wichtig, denn im Gegensatz zum Verbrennungsmotor erzeugt der E-Motor im ausgeschalteten Zustand keine Bremskraft. Es genügt nicht, nur einen Gang einzulegen.

|

|

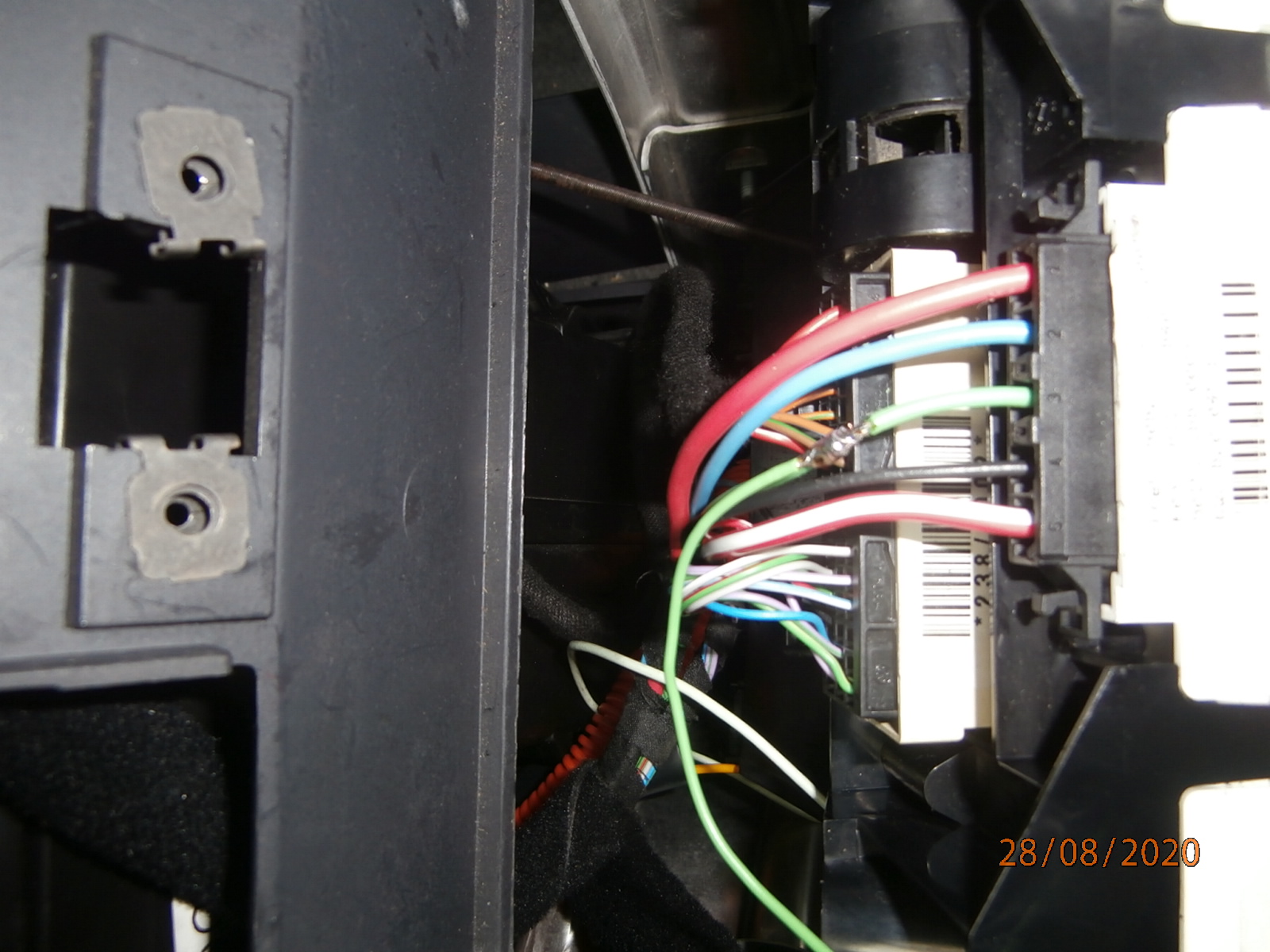

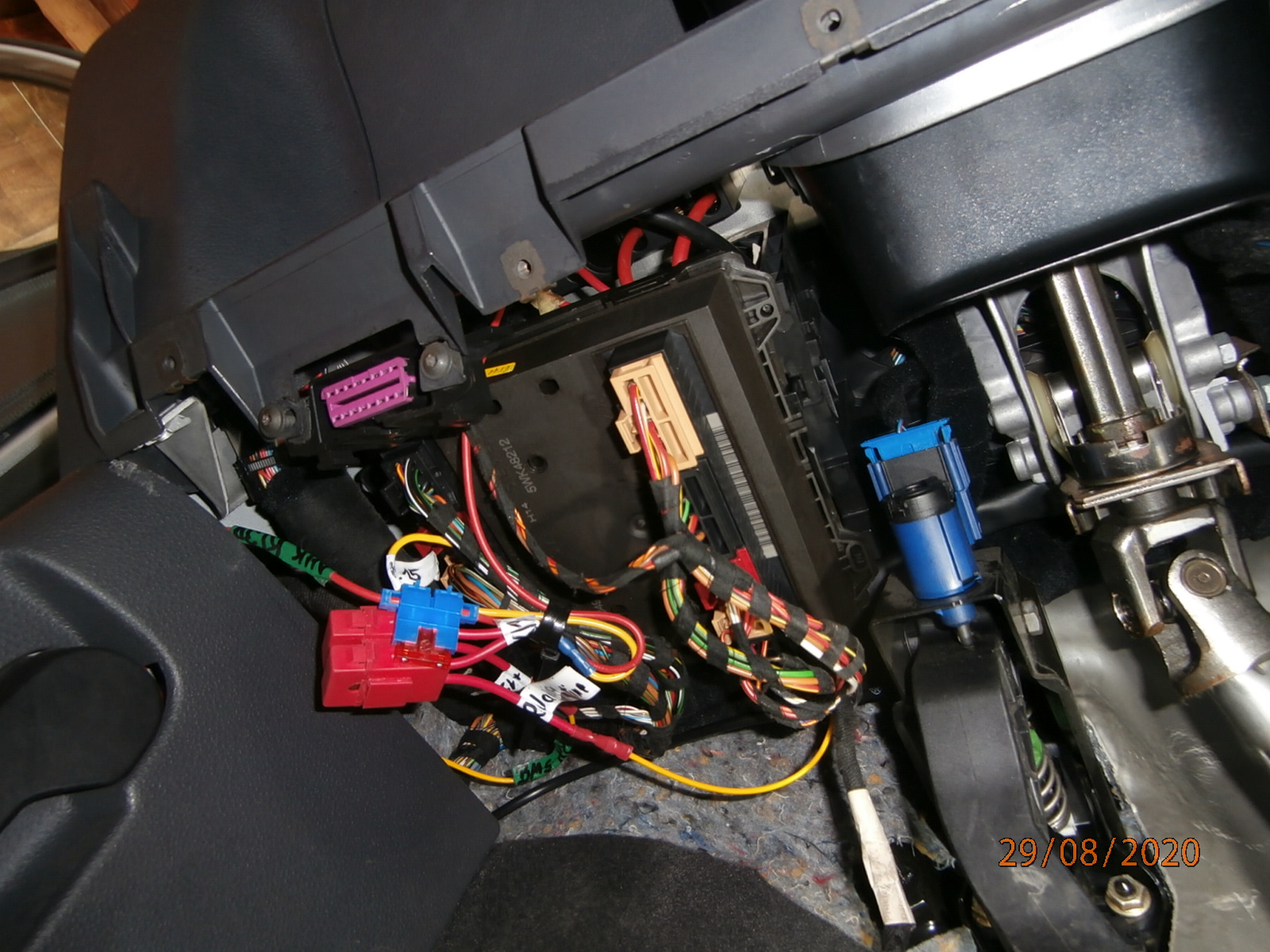

Elektrik (2020/07)

|

Nicht mehr benötigte Verkabelung des Original-Polos soweit möglich entfernt, natürlich nach genauer Identifikation und Prüfung anhand der zugehörigen Schaltpläne von VW.

|

|

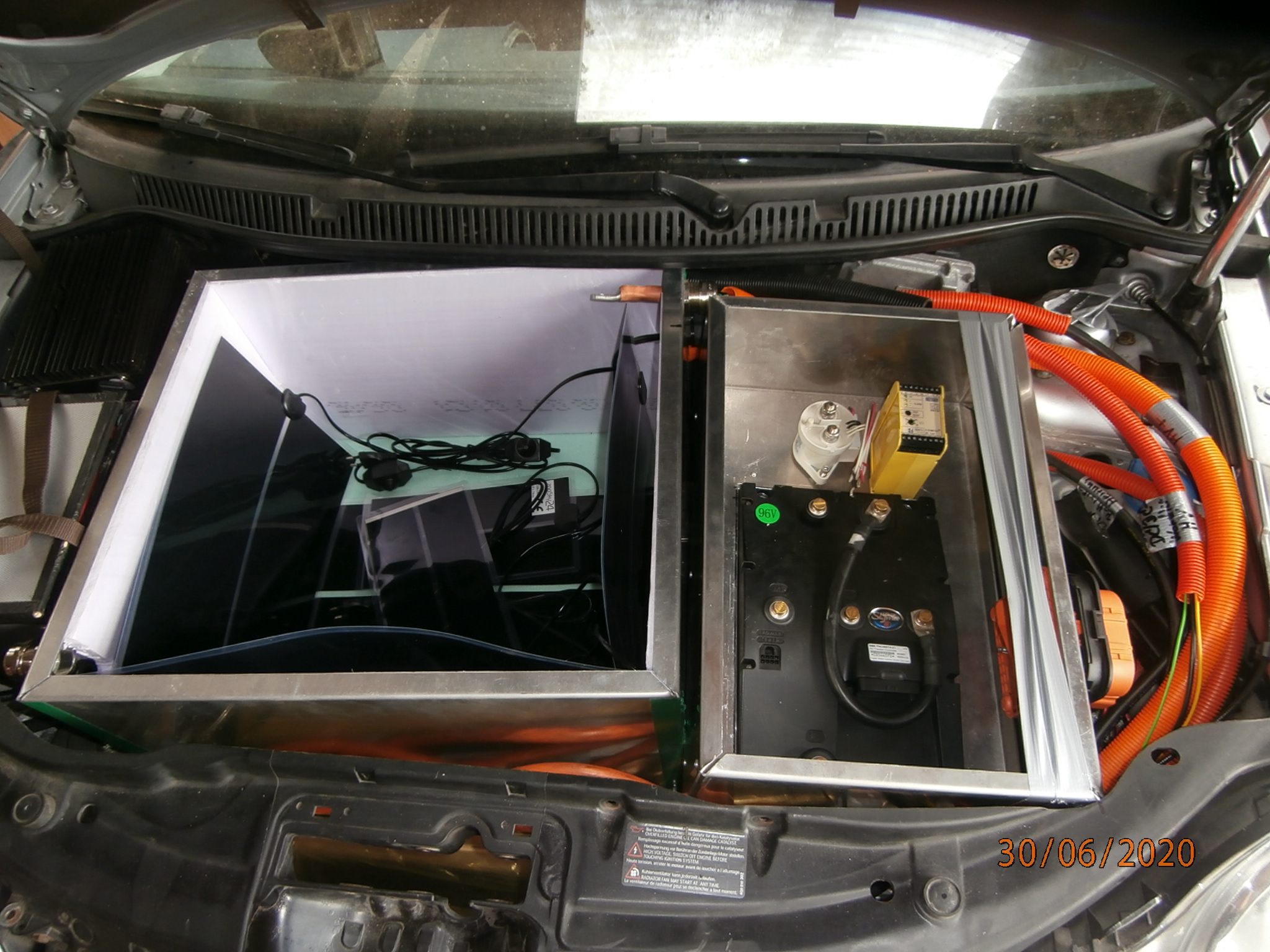

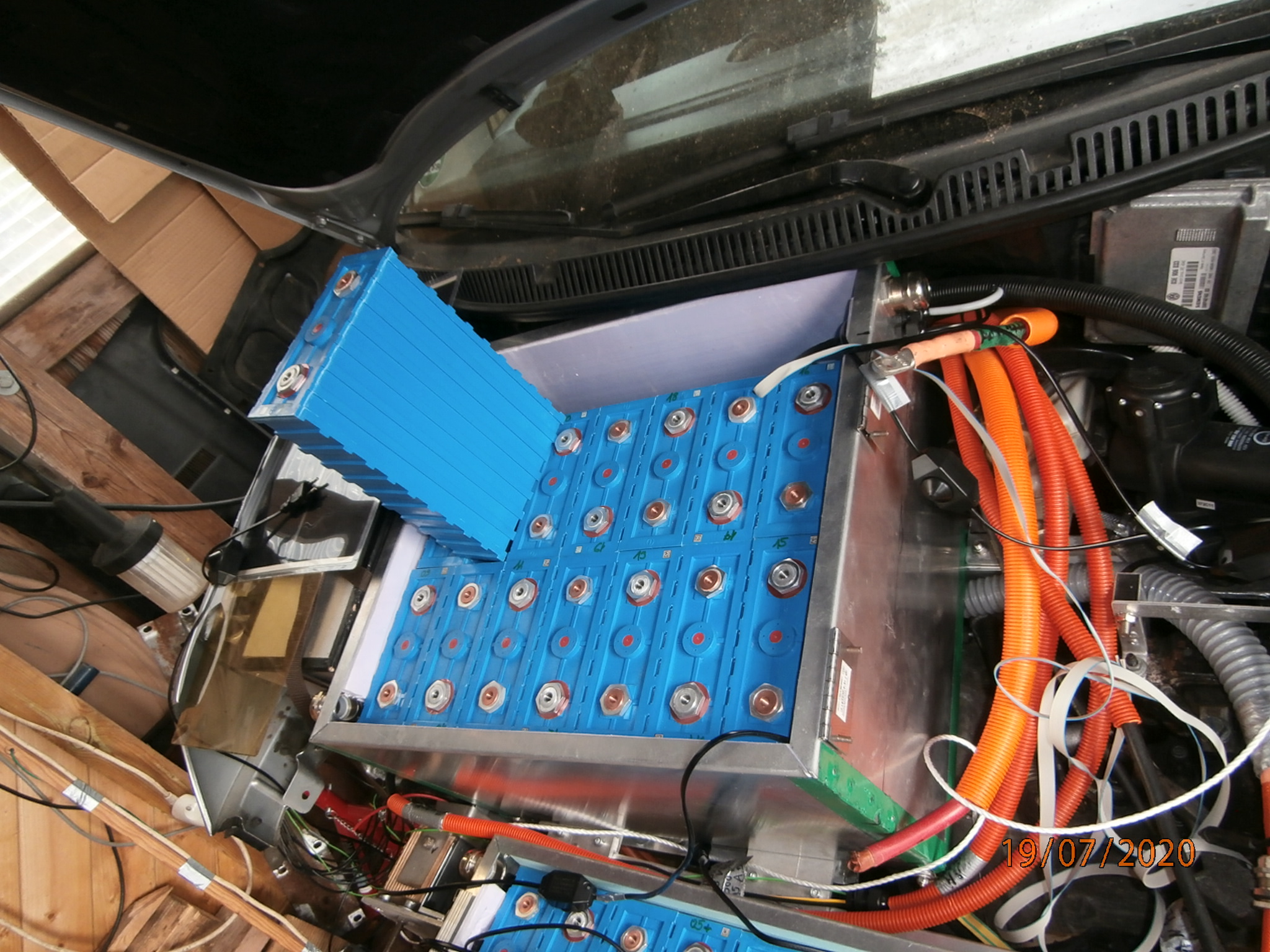

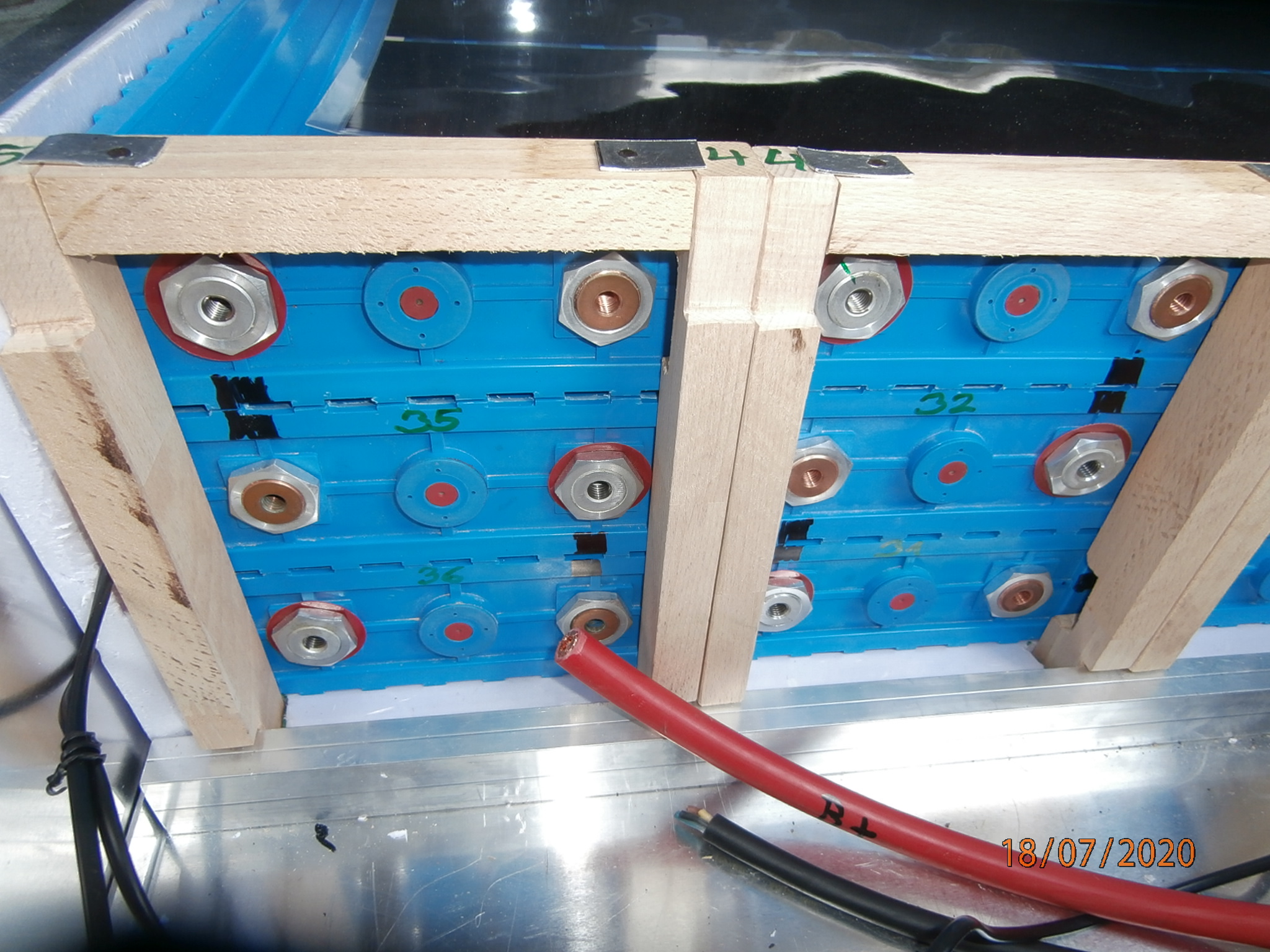

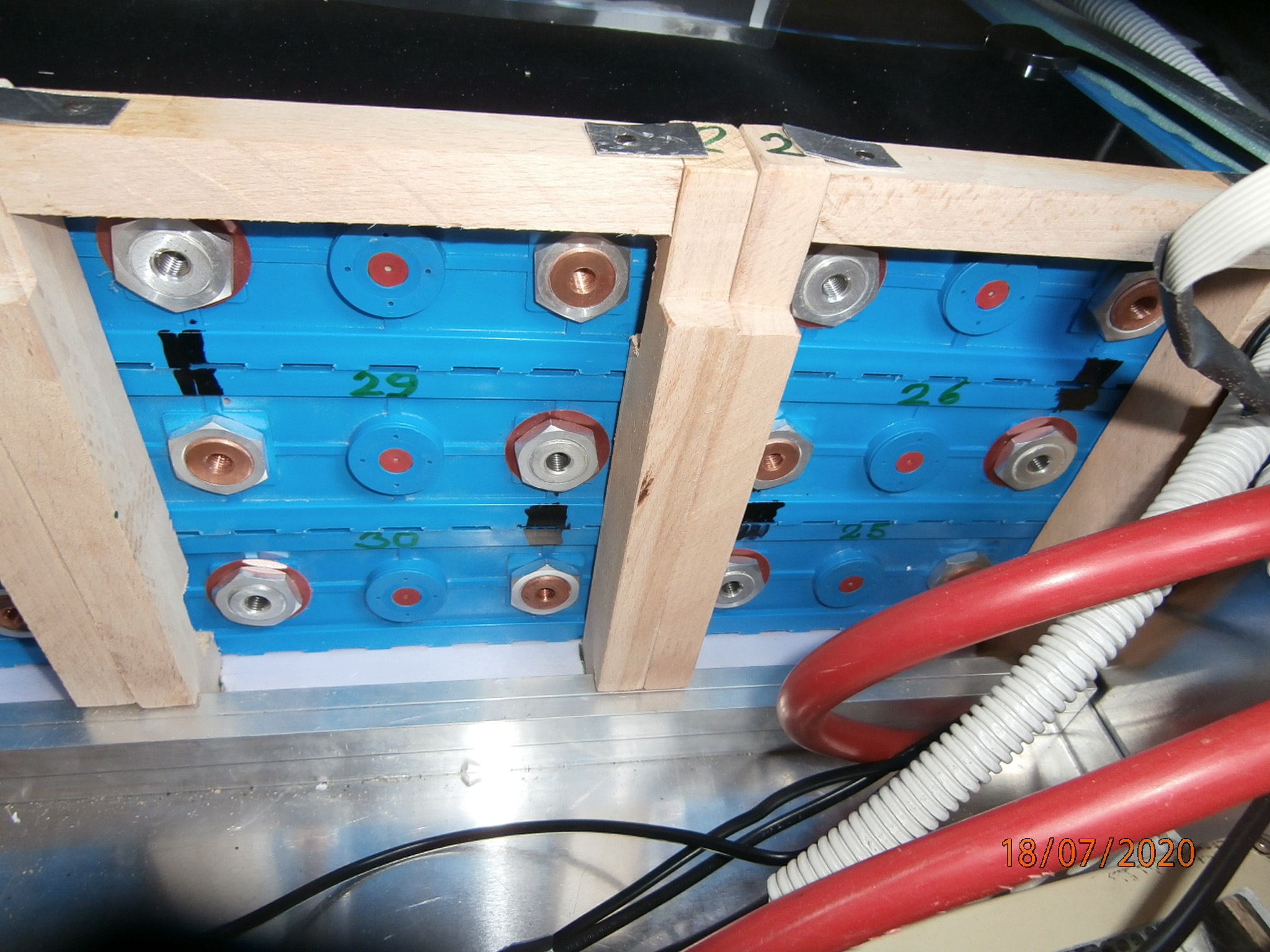

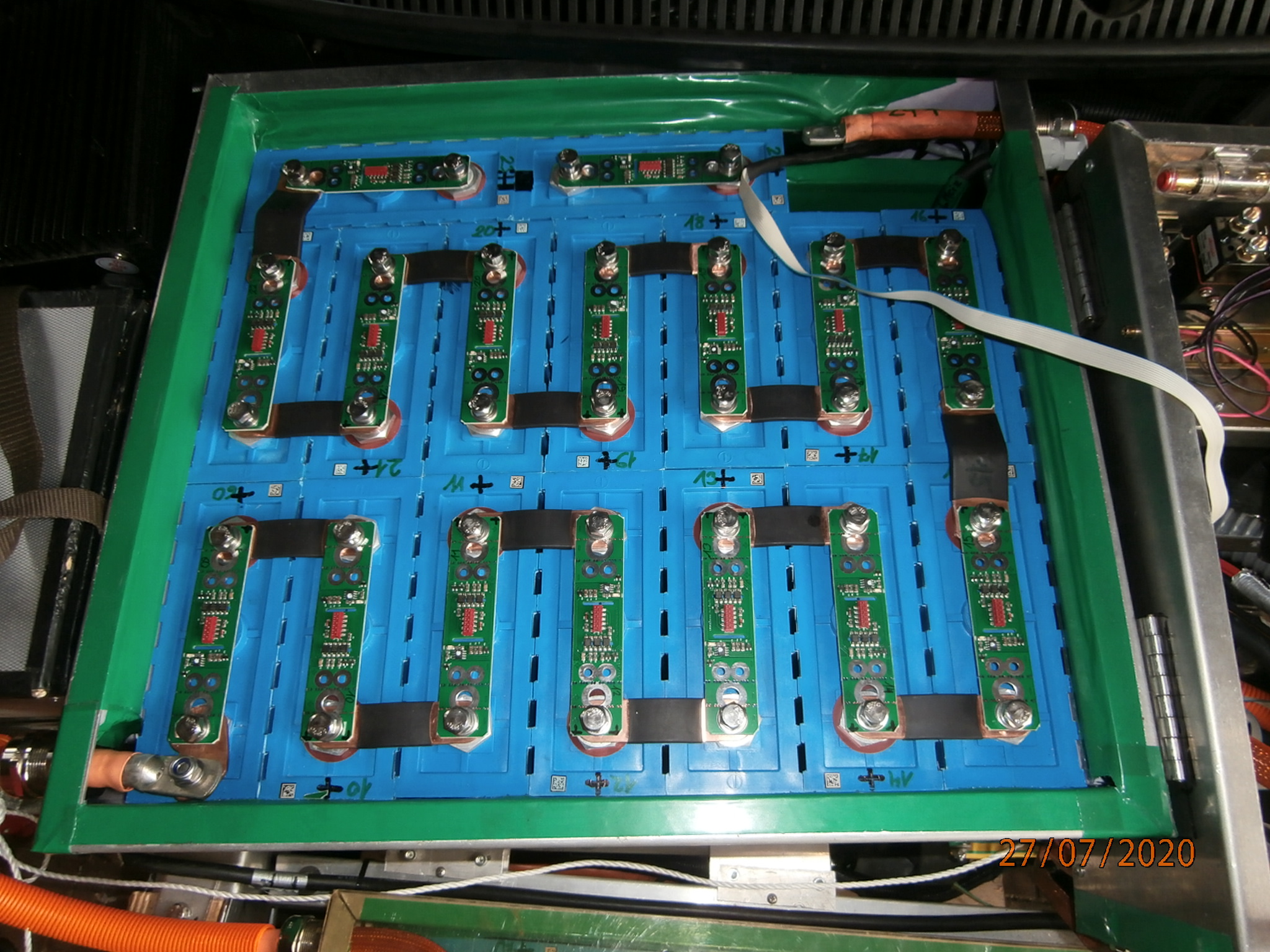

Lithium-Zellen installiert (2020/06)

|

Batteriezellen in Boxen installiert.

|

|

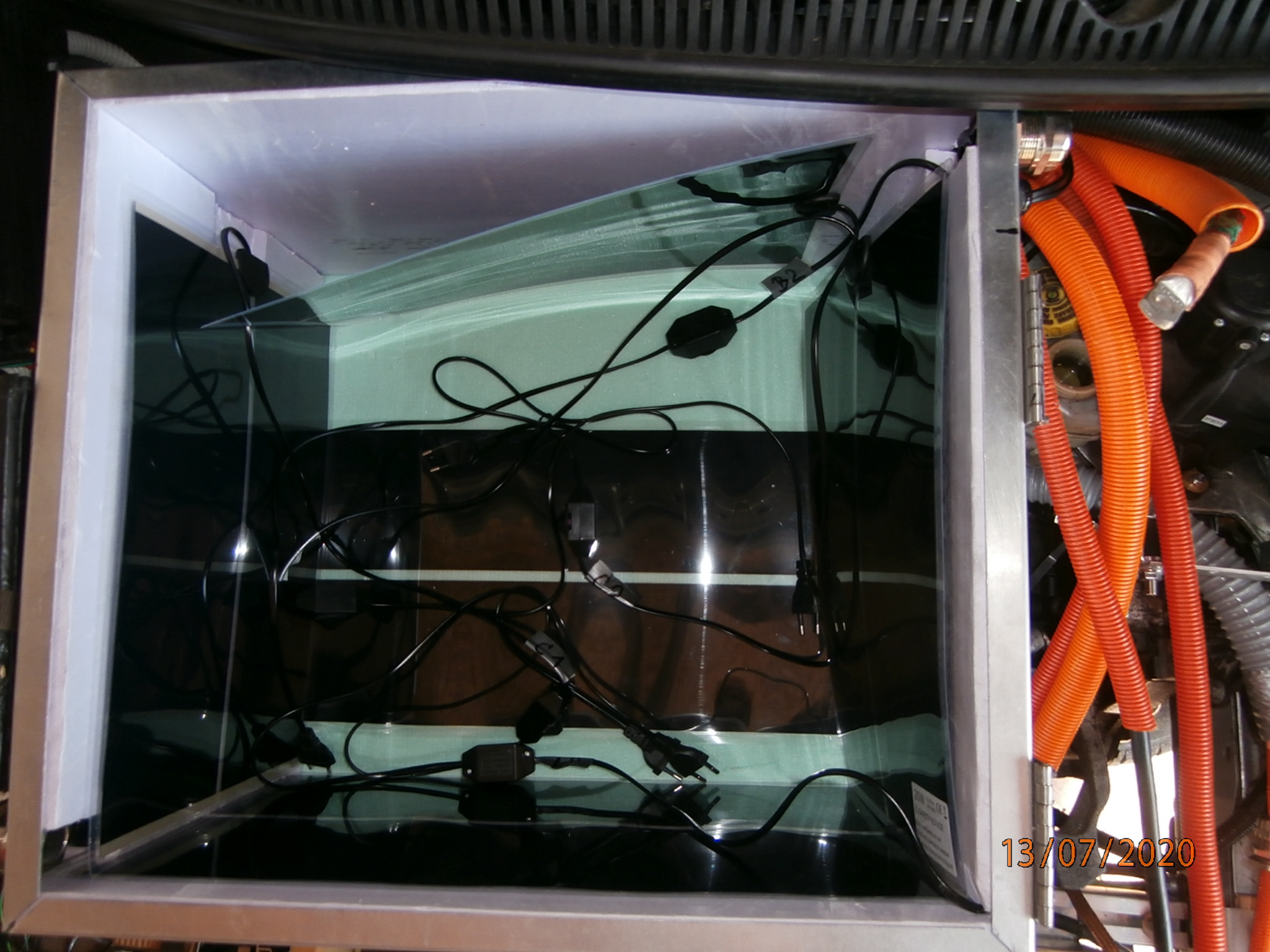

Batteriezellen-Heizung (Frostschutz) (2020/06)

|

Elektrische Batterie-Heizung (Heizfolien) zur Temperierung der Batteriezellen auf Temperaturen im Plusbereich. Die LiFePo4-Zellen dürfen laut Spezifikation bei Temeraturen unterhalb von 0°C nicht geladen werden.

Bei frostigen Temperaturen wird nach dem Anschluss an die Ladestation, vom Batterie-Management-System (BMS) zunächst die Batterie-Heizung angesteuert, wenn die Zelltemperaturen unterhalb einer Mindesttemperatur liegen. Der Ladevorgang wird dann erst gestartet, wenn die Mindesttemperatur erreicht ist.

|

|

Alu-Boxen für Batterien (2020/06)

|

Die Batterien sind in geschlossenen Aluminium-Boxen untergebracht. Die Boxen sind so konstruiert, dass sie passgenau den zur Verfügung stehenden Raum ausnutzen - unter der Haube ist nicht wirklich viel "Luft" übrig geblieben.

Die insgesamt 36 Stück Batteriezellen (Calb LiFePo4, 200Ah) sind auf drei Boxen verteilt angeordnet, 2/3 des Gewichtes vorne und 1/3 hinten.

|

|

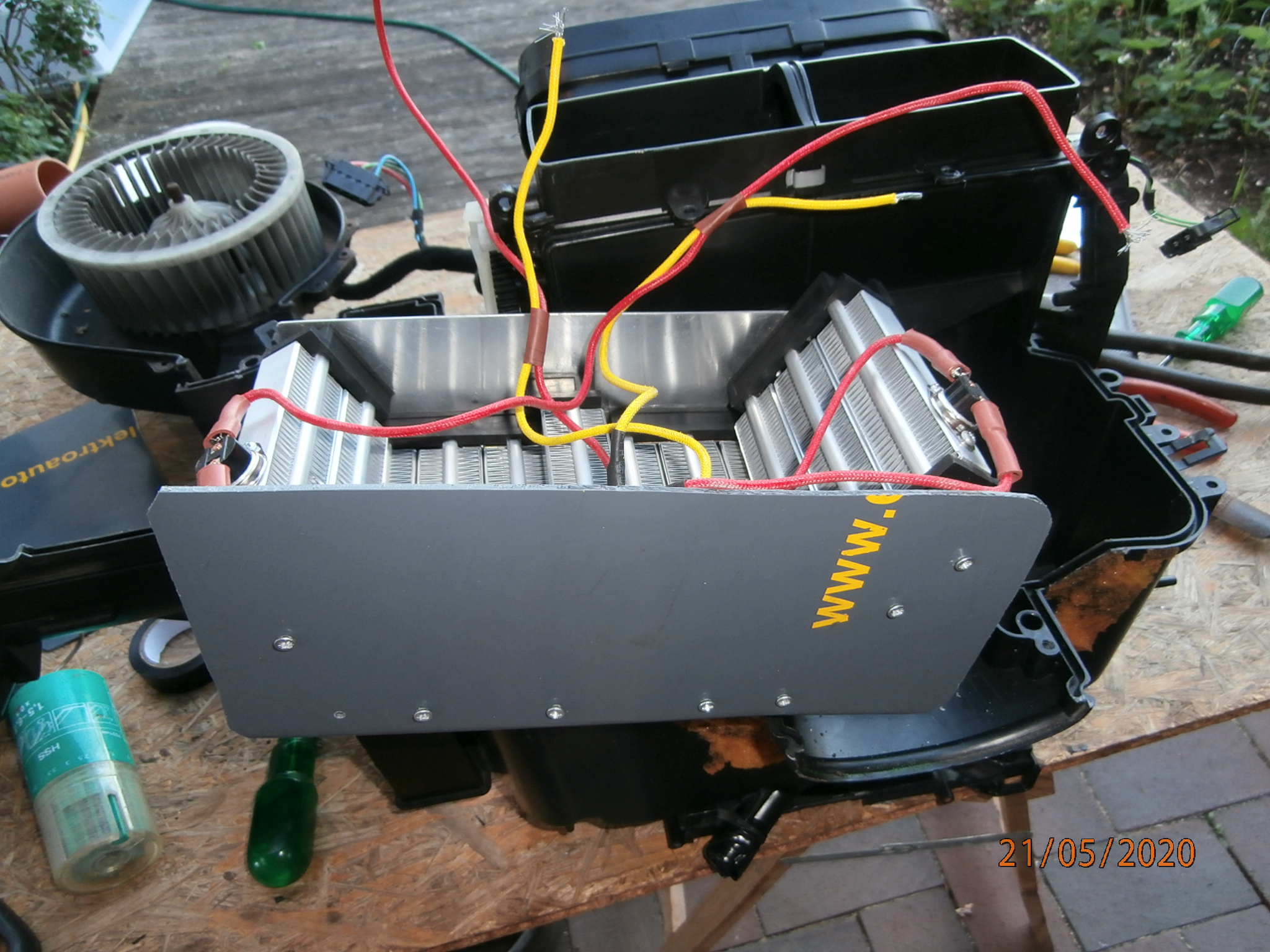

PTC-Heizung für Scheiben und Innenraum (2020/05)

|

Die im Original-Polo vorhandene Kühlung habe ich demontiert, da der zugehörige Klimakompressor zuvor per Zahnriemen vom Verbrenner angetrieben wurde.

Anstelle des Verdampfers habe ich jetzt die PTC-Heizelemente eingebaut. Sie sind direkt im Zuluftstrom angeordnet und können so die Wärme bestmöglich an die Zuluft abgeben.

Die PTC-Heizung verfügt über zwei Stufen á 1500W und wird über die Traktions-Batterie mit 120VDC gespeist. Die Wärmeleistung reicht aus, um beschlagene Scheiben schnell frei zu bekommen, da die Wärme fast sofort verfügbar ist.

|

|

Einbau Motor und Getriebe (2020/03)

|

Beim ePolo wurde nur der Verbrennungsmotor durch den Elektromotor ersetzt. Das Original-Getriebe ist erhalten geblieben, so dass er fast wie ein normaler Schaltwagen zu bedienen ist - aber viel besser. Die Antriebseinheit, bestehend aus Getriebe und E-Motor, ist an drei Punkten im Motorraum befestigt, wie zuvor auch. Zwei der Befestigungspunkte greifen am Getriebe an. Der dritte liegt motorseitig, ebenfalls wie bisher.

|

|

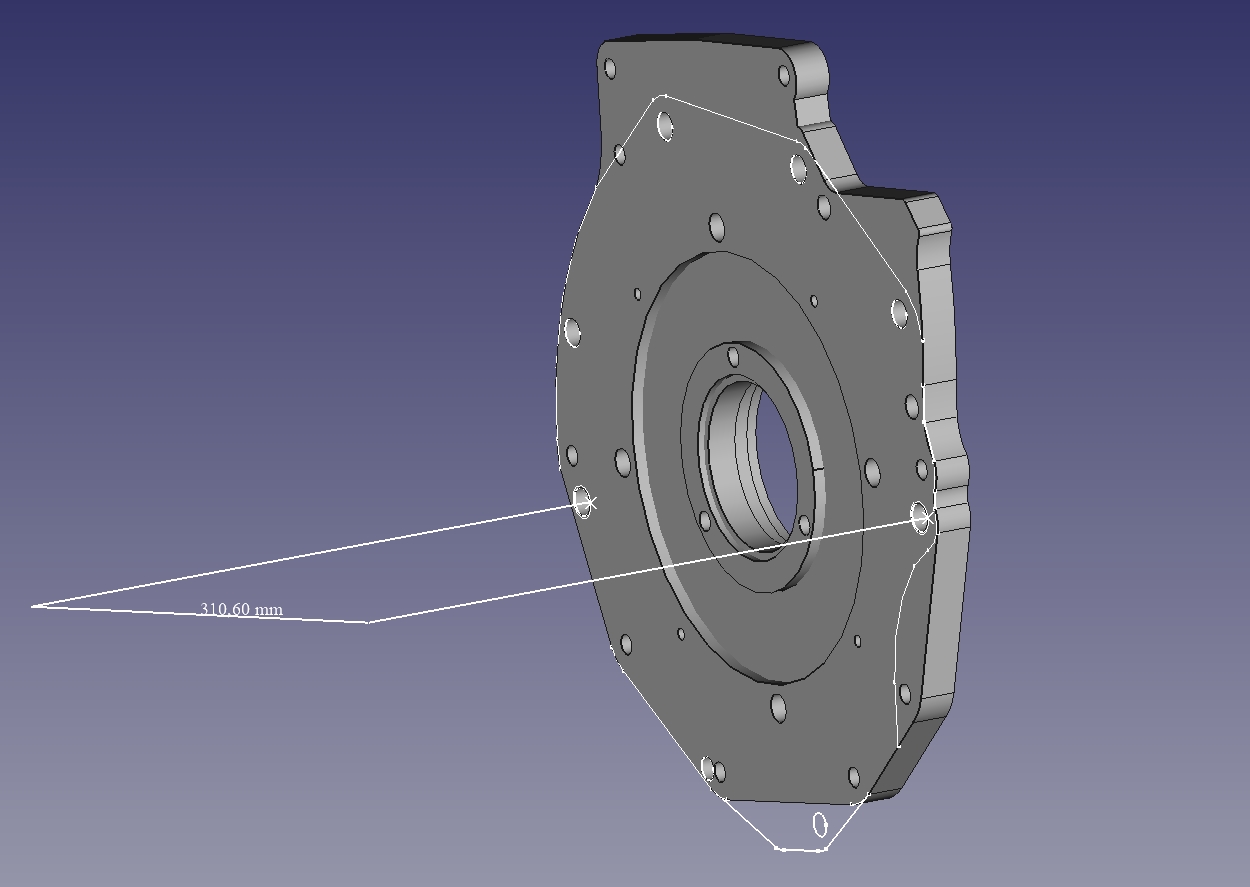

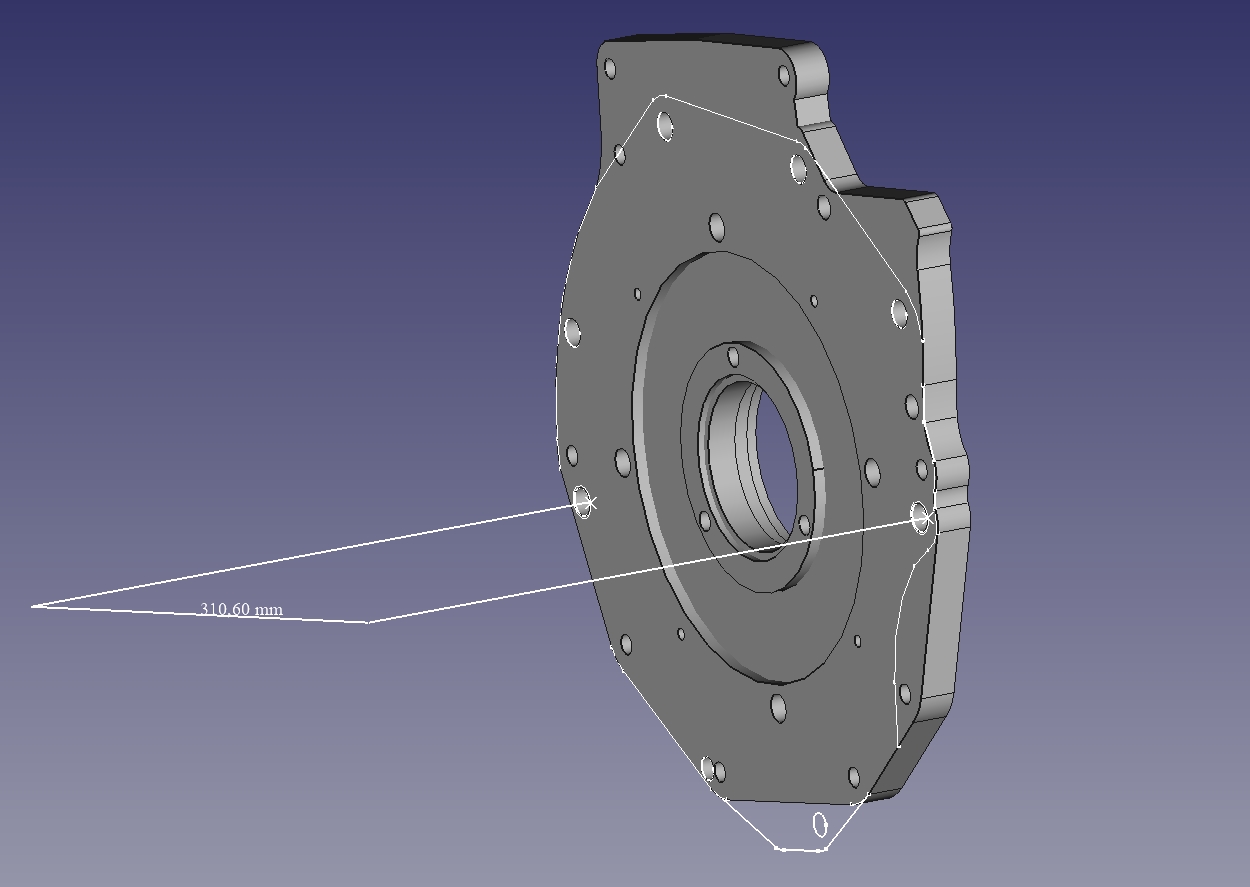

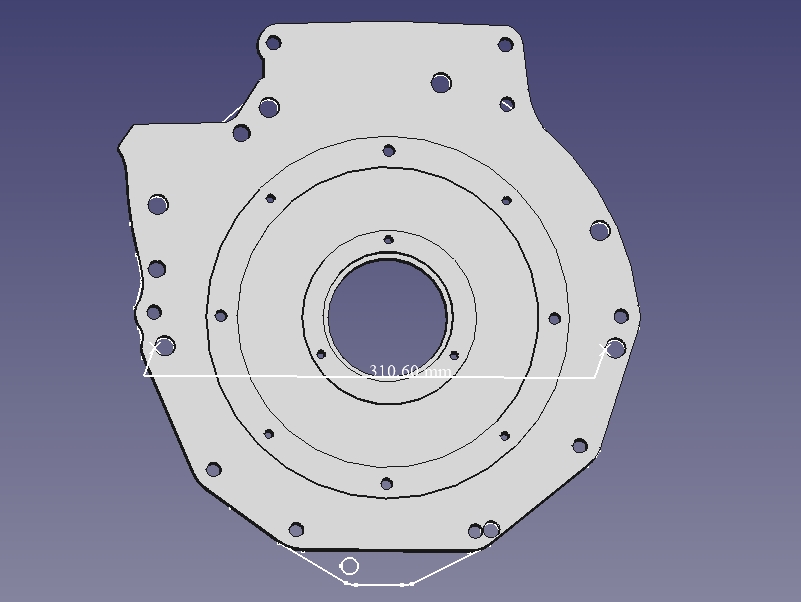

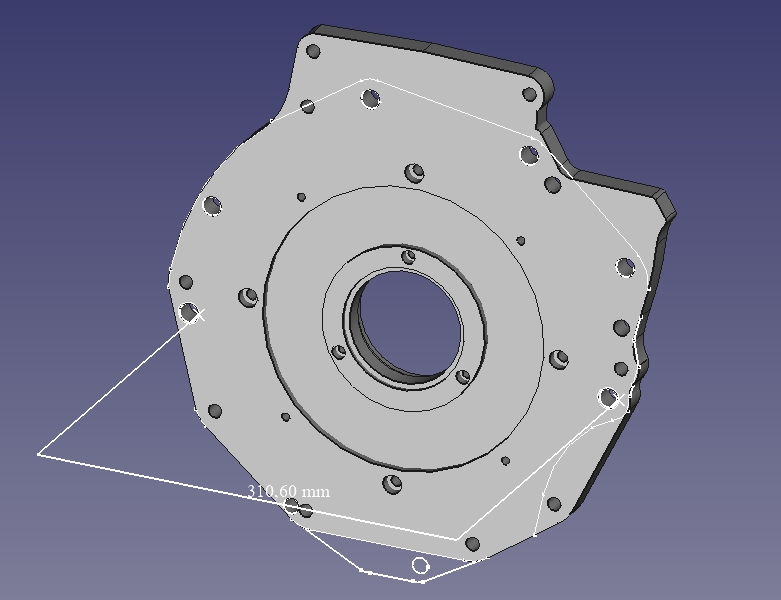

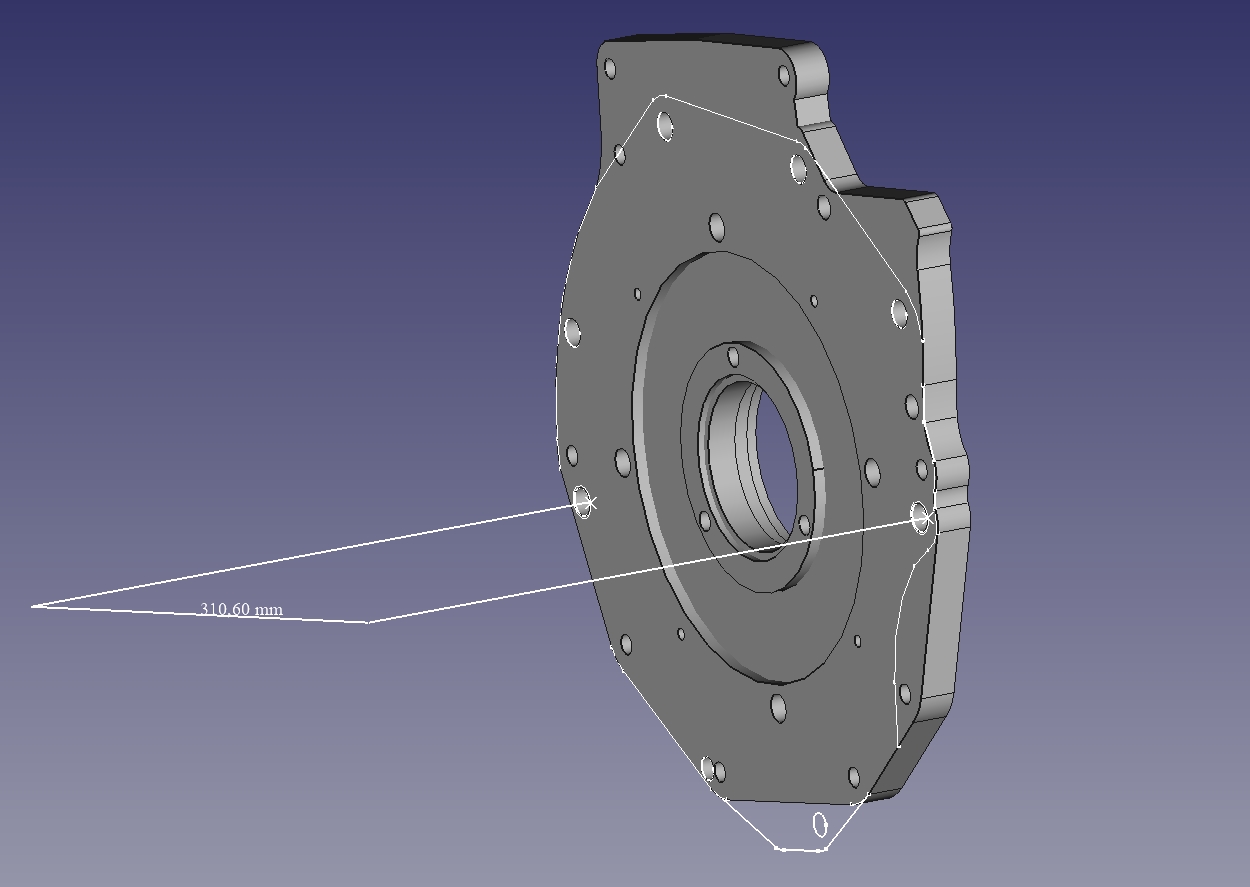

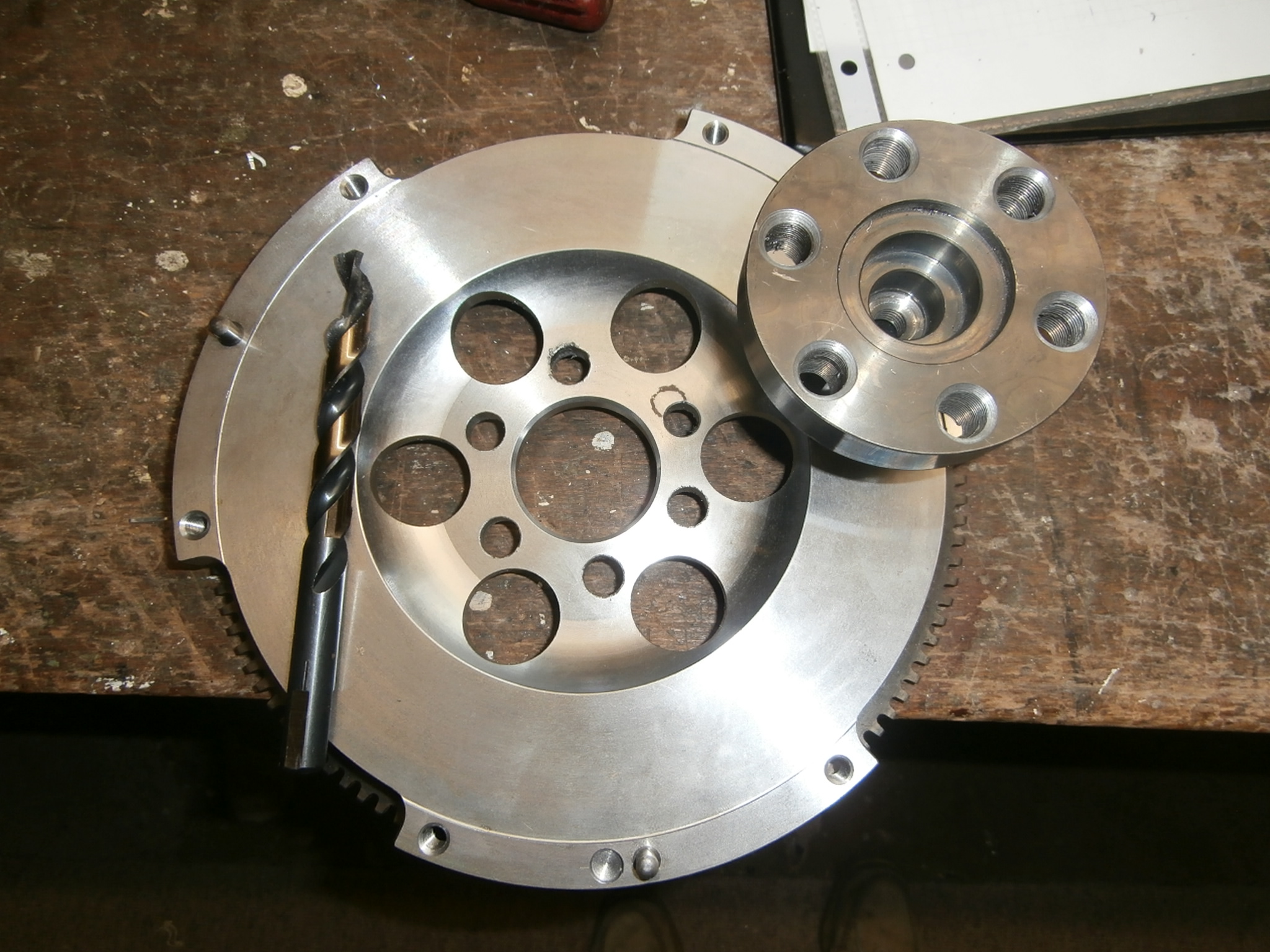

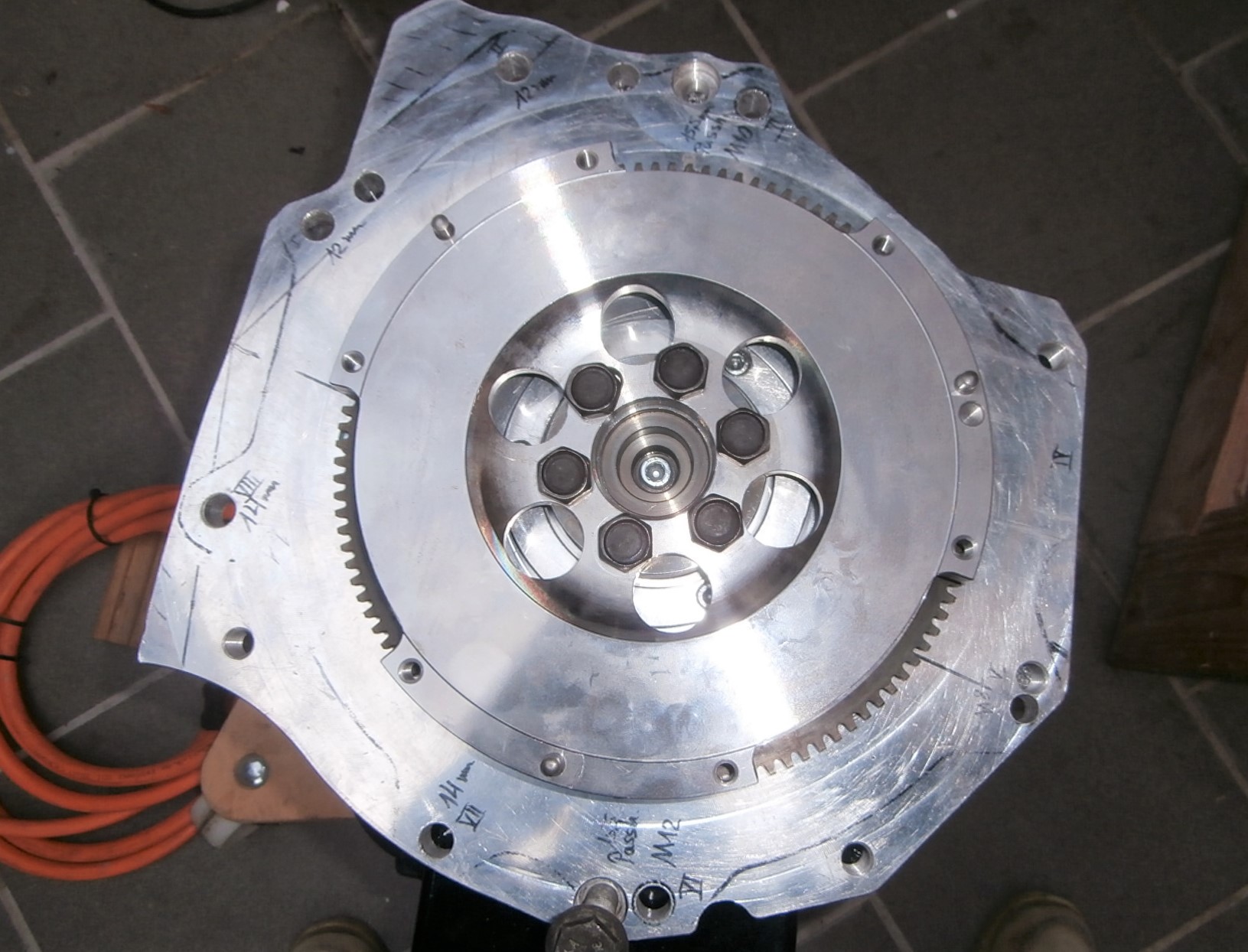

Adapterplatte als 3D CAD-Zeichnung (2020/02)

|

Mit dem CAD-Programm FreeCAD V0.18 habe ich von der Adapterplatte des Motors eine 3D-Zeichnung mit alles Bohrungen und den vorhandenen Konturen erstellt. Mit FreeCAD ist es möglich das Opjekt beliebig im Raum anzuordnen und so von allen Seiten zu betrachten. Für das Getriebe habe ich ein zweites Objekt in die 3D-Zeichnung integriert, mit der Kontur und den Bohrungen der Getriebeseite. Durch schrittweises gegeneinder verdrehen der beiden Objekte, konnte ich eine günstige Winkellage für den Anbau ermitteln. In die vorhandene Adapterplatte mussten weitere Bohrungen eingebracht werden und die durften möglichst nicht in bereits vorhandene hineinragen. Die CAD-Zeichung konnte ich leider nicht für die weitere Bearbeitung verwenden. Am Ende musste ich doch auf die Verwendung einer Schablone zum Anzeichnen der Bohrungen zurückgreifen. Später hat sich dann gezeigt, dass die Zentrierung der Wellen von Motor und Getriebe ausreichend genau gelungen ist - im Betrieb sind keine auffälligen Geräusche oder Vibration zu spüren.

|

|

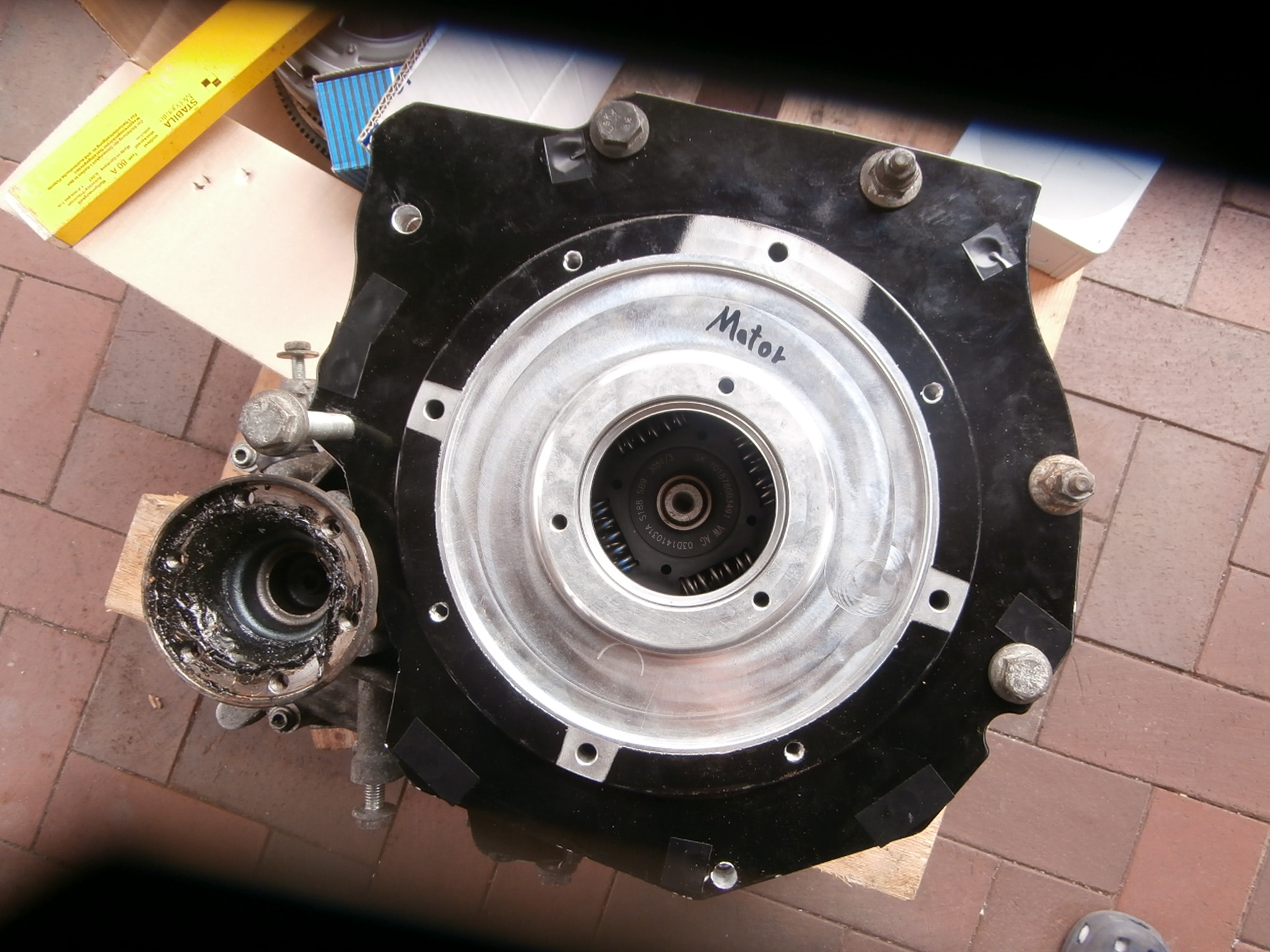

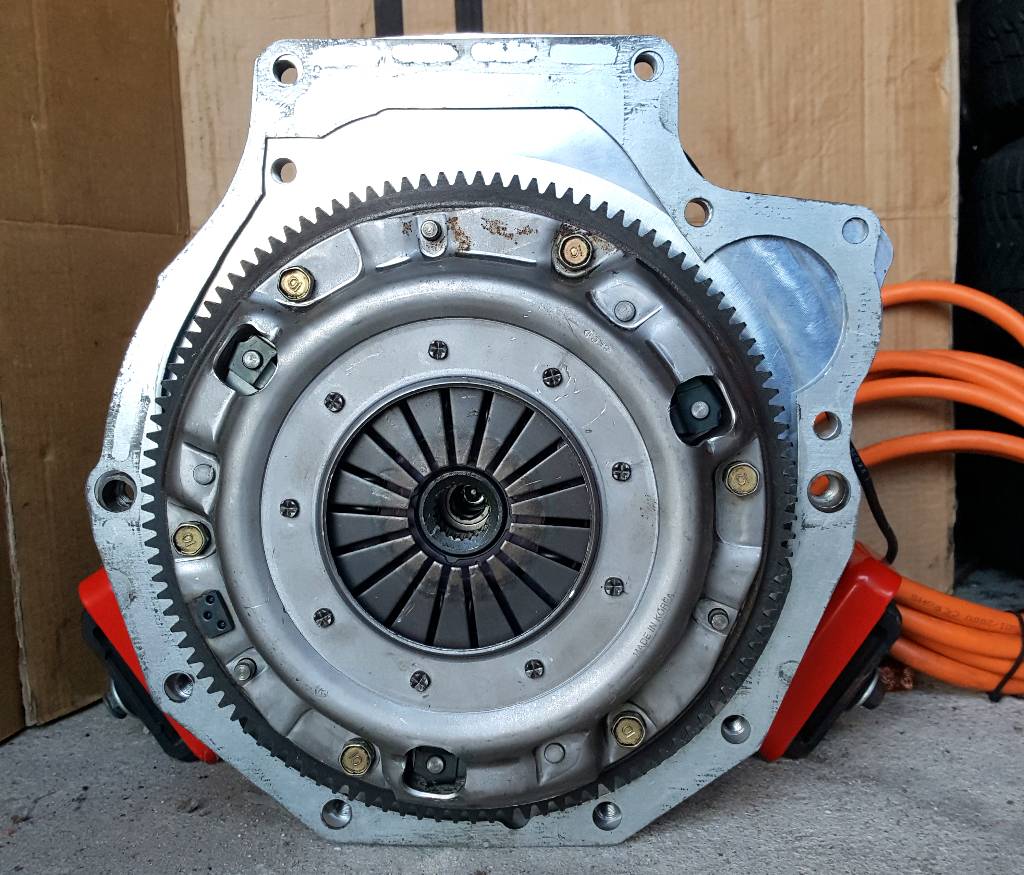

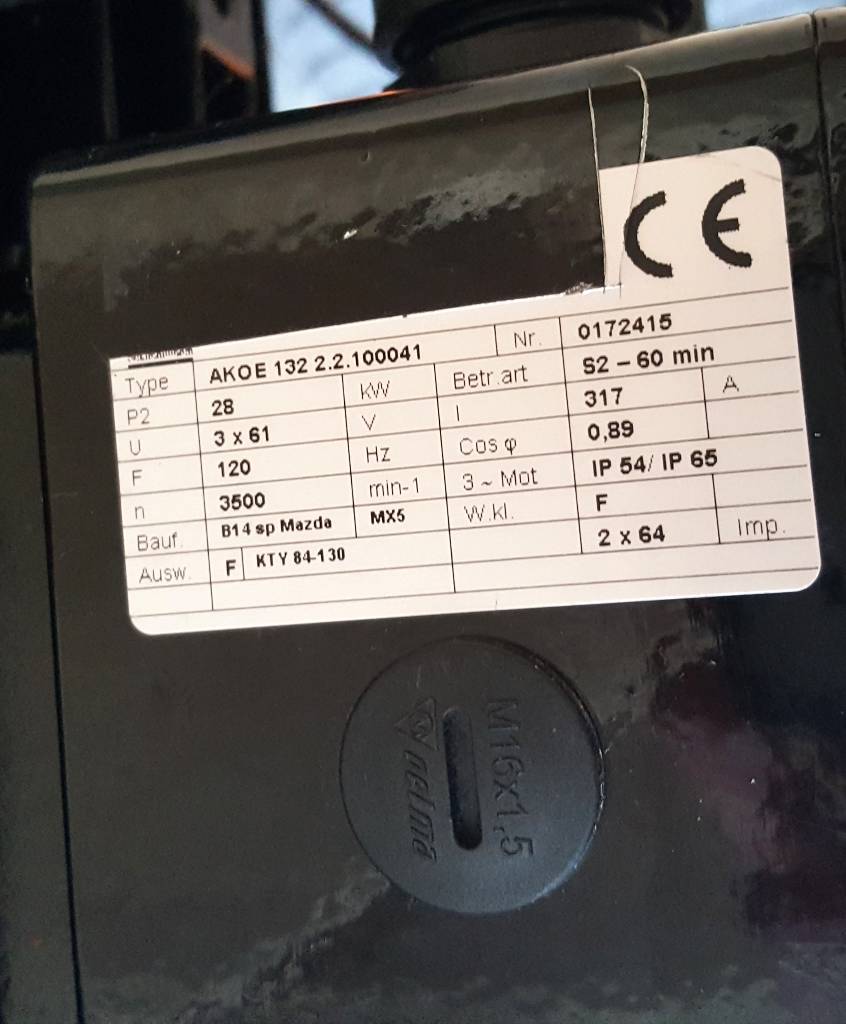

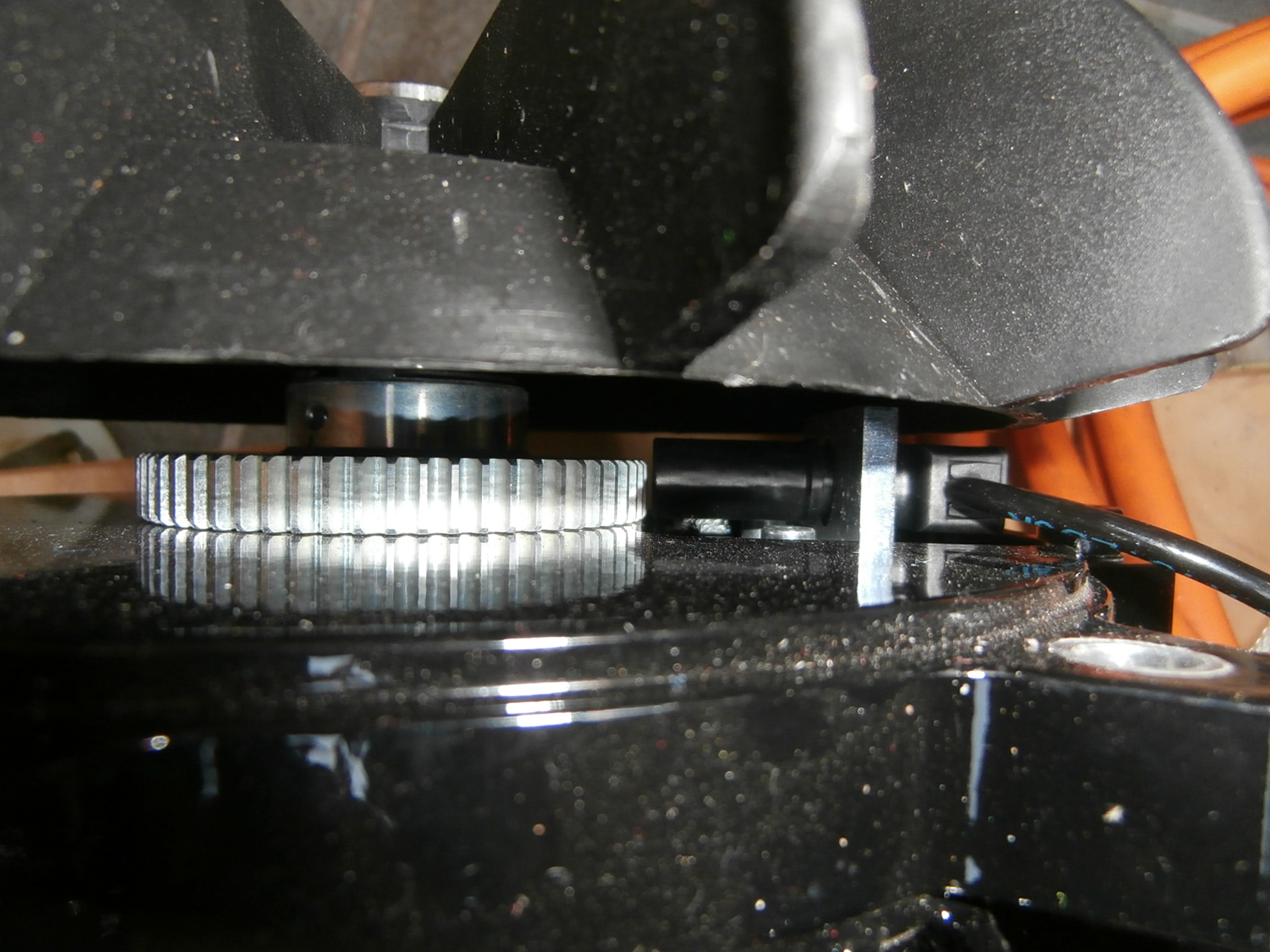

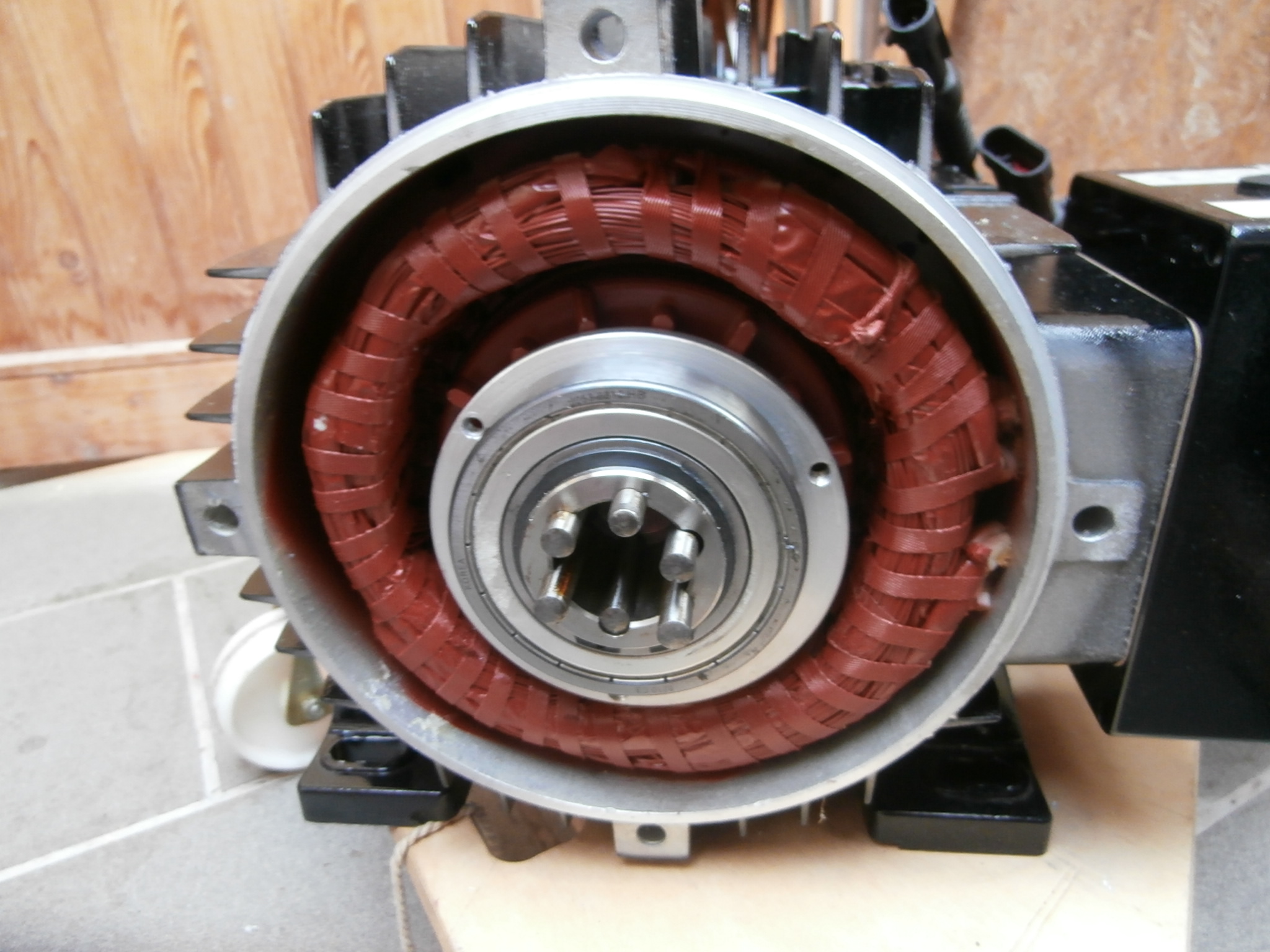

Elektromotor, Adapterplatte, Kupplung (2019/12)

|

Der Asynchronmotor AKOE-132 (28kW/50kW) war mit einer Adapterplatte für einen Mazda MX-5 bestückt und mit einer zugehörigen Kupplung. Die Adapterplatte musste ich erst auf das Polo-Getriebe anpassen. Dazu habe ich den Elektromotor fast komplett in seine Bestandteile zerlegt.

|

|

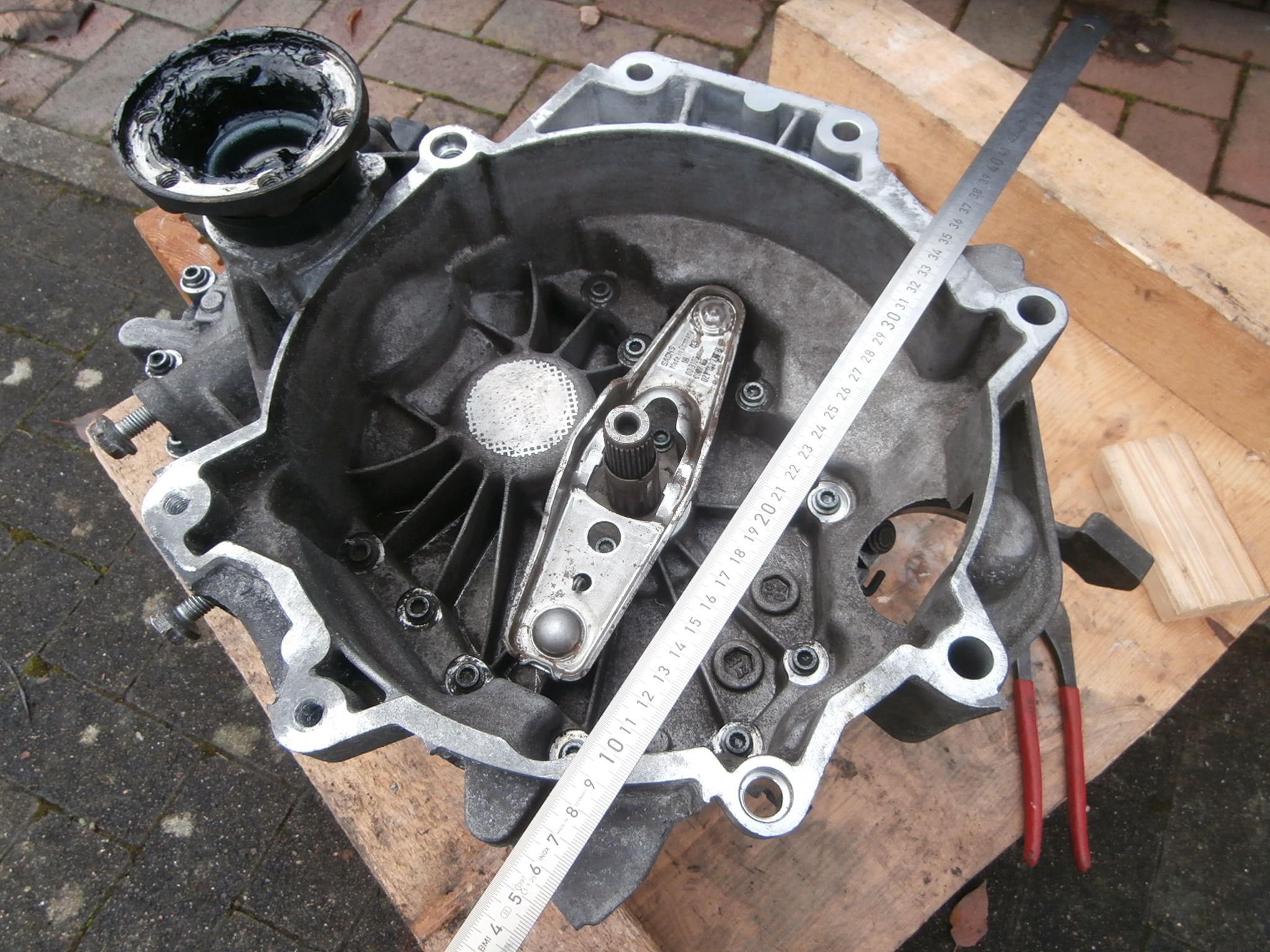

Getriebe (2019/11)

|

Getriebe gereinigt, Ausrücklager erneuert und neue Kupplung eingebaut.

|

|

Fahrwerk, Unterboden (2019/10)

|

Auto-Unterseite, hinteres Fahrwerk überholt, Trommelbremsen hinten überholt (Bremszylinder und Bremsbeläge neu). Hinterachse mit Sprühwachs konserviert.

|

|

Motorausbau (2019/09)

|

Demontage vom Verbrennungsmotor und allen dazu gehörenden Teilen, wie Kühlsystem, Abgasanlage und Benzintank.

|

|

Basisauto VW Polo 9N2 (2018/12)

|

Kauf eines VW Polo 9N2 mit einem kapitalen Motorschaden (1,2 Liter, 3 Zylinder 47kW) von einem privaten Anbieter aus Köln. Bereits im Dezember 2018 online gekauft, jedoch hat sich erst im März 2019 eine preisgünstige Autotransportmöglichkeit ergeben. Danke an den Verkäufer für die Geduld und an das Hamelner Transortunternehmen Fa. Scheffler für den günstigen Preis.

|